„Was nutzen Regularien, die nicht umgesetzt werden?“

Der Internationale Elektronikrecycling-Kongress in Salzburg (IERC) mit 475 Teilnehmern machte deutlich, dass immer mehr Gesetze und Vorschriften dem WEEE-Recycling nicht förderlich sind. Die zunehmende Miniaturisierung und Komplexität der eingesetzten Materialien belasten ohnehin die Wirtschaftlichkeit der Aufbereitungsprozesse. Und es bleibt die Frage, warum neu entwickelte Verfahren den Sprung vom Labor- in den Industriemaßstab oft nicht schaffen.

Das Programm des 16. IERC vom 17. bis 20. Januar umfasste insgesamt 30 Fachvorträge, Technikpräsentationen und Länderberichte zum E-Schrottrecycling in Chile, Kolumbien, Peru und Deutschland, des Weiteren Podiumsdiskussionen und Workshops sowie spezielle „Tool Box Talks“ zur allgemeinen Entwicklung der WEEE-Kreislaufwirtschaft, zu kritischen Rohstoffen und zu Geschäftsmodellen für das Recycling von Elektro(nik)altgeräten. Am letzten Tag konnten außerdem wieder die Unternehmen Müller-Guttenbrunn, Erema und Montanwerke Brixlegg in Österreich besichtigt werden. Der IERC Honorary Award ging heuer an Christian Müller-Guttenbrunn für sein Lebenswerk.

Jean Cox-Kearns, Vorsitzende des IERC-Lenkungsausschusses und für das Unternehmen Reverse Logistics in Irland tätig, eröffnete die Hauptveranstaltung des Elektronikrecycling-Kongresses mit einem nachdenklichen Statement zur Zerreißprobe, der die Welt gegenwärtig ausgesetzt ist. Stichworte: Flüchtlingskrise, Terror, Rechtspopulismus/Nationalismus, Abschottung/Protektionismus, Trump, Brexit. Dazu Syrien, Irak, Afghanistan, Ukraine und mindestens 400 weitere globale Konfliktherde und Kriege. Und in der Türkei als wichtige Ost-West-Nahtstelle hat sich das Parlament selbst entmachtet, ist der Weg frei für eine Präsidialdiktatur. Die Auswirkungen dieser unsicheren, stürmischen Zeiten auf die Recyclingwirtschaft, so Cox-Kearns, seien nicht absehbar.

Der IERC Honorary Award ging an Christian Müller-Guttenbrunn. Rechts im Bild Jean Cox-Kearns (Foto: ICM AG)

Keynote Speaker Dr. Mike Biddle äußerte sich im Anschluss besorgt über den Kurs der neuen US-Regierung, die sich keine zwei Wochen im Amt schon über demokratische Traditionen hinwegsetzte, an den Grundfesten der amerikanischen Verfassung rüttelte und den Rechtsstaat zu beugen versuchte. „Das endet nicht gut“, warnte der Geschäftsführer von Evok Innovations und Gründer und Vorstand von MBA Polymers auch auf die Umwelt- und Klimaschutzpolitik in seinem Heimatland bezogen. Denn Präsident Obama konnte hier nur wenig zum Besseren erreichen, und von der Trump-Administration seien nun spürbare Rückschritte zu erwarten. Das Recycling in den Vereinigten Staaten bezeichnete Biddle in diesem Zusammenhang als „wirklich schlecht“ und rief die Industrie dazu auf, langlebigere Produkte herzustellen, um das Abfallaufkommen zu verringern.

„Die Debatten drehen sich im Kreis“

Die nachfolgenden Gesprächsrunden machten deutlich, dass immer mehr Richtlinien, Gesetze und Vorschriften auf europäischer und nationaler Ebene – sprich eine Überregulierung – dem WEEE-Recycling nicht förderlich sind. Was nutzen auch EU-Regularien, die längst nicht in der Gesetzgebung aller EU-Mitgliedstaaten implementiert sind, geschweige denn angewendet und vollzogen werden? Ein Zuhörer im Publikum brachte gegenüber Magnus Gislev von der EU-Kommission den Unmut der Branche darüber zum Ausdruck: „Seit 14 Jahren beschäftigt uns das Thema Harmonisierung, diskutieren wir auf dem IERC in Salzburg über mangelnde Rechtssicherheit, dass wir europaweit einheitliche Standards bei der Erfassung, Demontage, Aufbereitung und Verwertung von Elektro- und Elektronikschrott brauchen. Aber da passiert einfach nichts mehr. Die Debatten drehen sich im Kreis.“

Kritisiert wurde zudem das Notifizierungsverfahren bei Abfallexporten als überaus bürokratisch, aufwändig und Hemmschuh einer Kreislaufwirtschaft. Der Einsatz von Recyclingmaterialen als Rohstoff werde erschwert, berichteten einige Experten aus Erfahrung. Die Basler Konvention zur grenzüberschreitenden Verbringung von Abfällen sollte deshalb umgehend reformiert werden. Vorgeschlagen wurde unter anderem, die Dauer des Notifizierungsverfahrens auf maximal eine Woche zu begrenzen. Und wie Thierry Van Kerckhoven von Umicore ankündigte, will sein Unternehmen demnächst bei der OECD dieses Anliegen vortragen. Bei den EU-Institutionen ist man bereits vorstellig gewesen. Eine Lösungsfindung wird auch auf UN-Ebene erwogen.

In der Aufbereitungspraxis selbst belasten die zunehmende Miniaturisierung und Komplexität der heute in der Produktion von Elektro(nik)geräten verwendeten Materialien die Wirtschaftlichkeit der Prozesse: In vielen Fällen weiß man einfach nicht, wie sich diese später, am Ende des Lebenszyklus recyceln lassen. Und obwohl viel in die Forschung und Entwicklung ganzheitlicher Recyclingverfahren investiert wird, gelingt oft der Sprung innovativer Anlagentechniken vom Labor- in den Industriemaßstab nicht.

WEEE: rechnet sich das?

Warum das so ist, erklärte Norbert Zonneveld (European Electronics Recyclers Association) in der IERC-Pressekonferenz damit, dass Unternehmen auf Profite aus sind: Investitionen in Maschinen und Anlagen müssten sich relativ schnell amortisieren. „Aber wie kann eine WEEE-Recyclinganlage wirtschaftlich laufen und sich rechnen, wenn sie nicht genügend Input hat: weil Materialien in großen Mengen in dunklen Kanälen verschwinden und nicht beim Verwertungsbetrieb ankommen, weil die Erfassung, Sammlung und Rückführung von Elektro(nik)-altgeräten in den Recycling-Kreislauf nicht funktioniert?“ Zonneveld spielte hier auf das Dauerproblem der massenhaften, weitest ungehinderten illegalen Verschiebungen von Elektronikschrott sowie Altfahrzeugen aus Europa nach Afrika und Asien an. Dagegen werde immer noch zu wenig getan. Und die Verwertungsbetriebe seien nur an der Rückgewinnung bestimmter, vermarktungsfähiger Materialien, in der Hauptsache Metalle, interessiert. Ein „Full-Recycling“, das auch die Verwertung von Kunststoffen einschließt, käme für die meisten Branchenunternehmen nicht in Betracht. Diesen Aspekt wollte Mike Biddle so nicht stehen lassen und warf ein, dass das Extrahieren einzelner Wertstoffe um ein vielfaches kostenintensiver sei, als alle Anfallmaterialien im laufenden Betrieb gleich mit aufzubereiten. Die Pressekonferenz stellte außerdem fest, dass sich die Recyclingbranche noch zu wenig mit dem Zukunftsthema „Industrie 4.0“ befasst und auch dem Schlüsseltrend „Internet of Things“ (IoT) hinterher hinkt. So wird der Bedarf an Wearable-Computern (Smart Watches & Glasses, Activity Tracker, Kleidungsstücke, in die elektronische Hilfsmittel zur Kommunikation und Musikwiedergabe eingearbeitet sind) bis 2020 sprunghaft zunehmen. Marktkenner gehen davon aus, dass dann weltweit 50 Milliarden IoT-Geräte aus immer neueren und kleinstteiligen Materialverbunden im Gebrauch sein werden. Heute sind es bereits 15 Milliarden, für die geeignete Recyclingverfahren fehlen oder erst in den Kinderschuhen stecken.

Die Schockwellen-Technologie von ImpulsTec

Einen industrietauglichen Lösungsansatz zur stofflichen Trennung komplexer Materialverbünde in Elektro(nik)-altgeräten bietet die Schockwellen-Technologie der ImpulsTec GmbH in Deutschland, die auf dem IERC von Stefan Eisert vorgestellt wurde. Dabei handelt es sich um ein elektrohydraulisches Zerkleinerungsverfahren, wie es bereits für Altbeton Anwendung findet. In Freiberg in Sachsen ist auch eine Schockwellenanlage zum Recycling von kohlenfaserverstärkten Kunststoffen in Betrieb gegangen.

Das Verfahren bedient sich mechanischer Schockwellen, welche in einem flüssigen Medium mittels eines elektrohydraulischen Effekts generiert werden: In der Flüssigkeit wird zwischen zwei Elektroden ein kurzzeitiger, intensiver Lichtbogen gezündet. Dazu werden Stoßkondensatoren auf eine Arbeitsspannung von bis zu 50 Kilovolt aufgeladen und mithilfe einer Funkenstrecke auf das Elektrodensystem eines mit einem flüssigen Medium gefüllten Zerkleinerungsreaktors geschaltet. Die sich daraufhin ausbildende Stoßentladung erzeugt einen rapide expandierenden Plasmakanal, der in der Flüssigkeit Schockwellen mit Drücken von einigen tausend Atmosphären hervorruft, die sich radial ausbreiten. Die Schockwellen treffen im Reaktor auf das in der Flüssigkeit eingelegte Mahlgut und zerkleinern es.

LCD-Recycling mit dem „Trumaster“

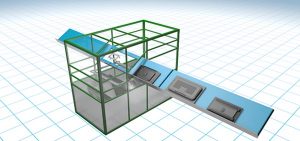

Dr. Lisa O´Donoghue vom irischen Startup-Unternehmen Votechnik (ALR Innovations) präsentierte als ebenfalls interessante Potenziallösung ein gemeinsam mit der Universität Limerick entwickeltes und patentiertes Demontageverfahren für LCD-Flachbildschirme, das unter der Produktbezeichnung „Trumaster-ALR“ vertrieben und im Rahmen der Initiative „ReVolv Pilot Action“ von der Europäischen Union gefördert wird.

Die Zerlegung der Gerätekomponenten erfolgt durch Roboter in einem geschlossenen Kabinensystem: Eine Art Lift nimmt die zugeführten Bildschirme einzeln auf. Anschließend wird das Monitor-Panel aus dem Gehäuse vollständig und unversehrt herausgetrennt, ohne dass gefährliche Schadstoffe sowie die Flüssigkristalle (LCD = Liquid Crystal Display) austreten. Und auch die Kaltkathoden-Leuchtstoffröhren werden sicher entfernt. Wie die Referentin zudem informierte, wurde über einen Zeitraum von zehn Monaten ein Maschinen-Prototyp mit einer Kapazität von 36 Geräten pro Stunde getestet: 32-Zoll-Flachbildschirme, 14 Kilogramm schwer. Die inzwischen dritte Anlagengeneration in Plug & Play-Modulausführung und mit vier Prozess-Stationen ausgestattet, zerlegt pro Stunde 60 bis 80 LCD-Flachbildschirme der verschiedensten Modelle und Größen. Von der Leistung des Trumaster-ALR kann man sich demnächst in einer WEEE-Recyclinganlage in Kopenhagen überzeugen.

Die weiteren Vorträge aus den Bereichen Forschung, Entwicklung, Technologie auf dem IERC 2017 in Salzburg befassten sich schwerpunktmäßig mit neuen Recyclingkonzepten für Kühlgeräte und damit, wie Altkunststoffe von Flammschutzmitteln entfrachtet werden können und ob sich mittels Pyrolyse tatsächlich mehr Metalle aus Elektronikschrott rückgewinnen lassen. Rede und Antwort zu diesen und anderen Themen standen die Unternehmen und Organisationen Alba Electronics Recycling, European Flame Retardants Association, Fraunhofer Umsicht, Tomra Sorting, Refind Technologies, Unisensor, Arrow Electronics, iFixit Europe, Noex sowie Panizzolo Recycling Systems.

Foto: pixabay

(EUR0317S17)