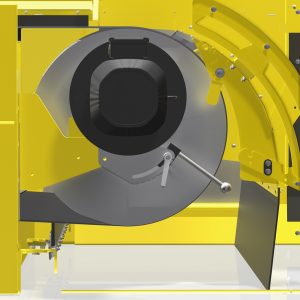

Die Maschine wurde gemeinsam mit dem belgischen Recyclingunternehmen Galloo entwickelt. Der Trennscheitel lässt sich millimetergenau einstellen, wodurch Nichteisen-Metalle noch erfolgreicher abgeschieden werden können.

Bereits im Jahr 2013 führte Galloo 2013 Untersuchungen zur effizienteren Rückgewinnung von NE-Metallen aus Feinkornmaterialien durch. Anhand der Erkenntnisse wurde Steinert damit beauftragt, ein flexibles Maschinenkonzept für drei verschiedene Inputmaterialien zu entwickeln: Automobil-Shredder-Rückstände (ASR), Rostasche und Elektronikschrott mit einer besonders feinen Korngröße von 0,5 bis zehn Millimetern.

Die Steinert-Ingenieure machten sich an die Arbeit: Der Abwurf wurde auf die Anlagenbedingungen angepasst und ein spezielles Trennscheitel für die drei verschiedenen Feinmaterialien konstruiert. Aufgrund der feinen Scheitel-Getriebeeinstellungen kann dem Material bis auf wenige Millimeter nahegekommen werden, um den Angaben nach auch die kleinsten Partikel abzuscheiden. Die Geräte laufen heute bei Galloo im Zweischichtbetrieb täglich etwa 16 Stunden. Und das sehr stabil und zuverlässig, wie Luc Waignein, verantwortlich für Forschung und Entwicklung bei Galloo, versichert. Mittlerweile bezieht das Unternehmen auch Inputmaterial aus Deutschland, Dänemark und England.

Bandwechsel in zehn Minuten

Nach der Inbetriebnahme wurden weitere Features speziell für den Feinkornbereich entwickelt – die Geburtsstunde des Steinert EddyC Fines, wie es heißt, mit einer „genialen Rahmenkonstruktion für einen schnellen Bandwechsel“. Dr. Nico Schmalbein, Technischer Leiter bei Steinert: „Der Bandwechsel lässt sich in zehn Minuten bewerkstelligen. Und dies ohne schwere Geräte, die viel Platz beanspruchen. Dazu werden lediglich zwei Mitarbeiter und ein Schraubenschlüssel benötigt.“

Eingesetzt wird der EddyC Fines in einer neuen Galloo-Anlage in Belgien zur Rückgewinnung von Metallen aus Rostasche. Die Asche enthält bis zu sechs Prozent Eisen und bis zu drei Prozent NE-Metalle, bei einer Partikelgröße von 0,5 bis vier Millimetern. Dabei kann den Erklärungen Schmalbeins zufolge das Scheitelblech mit einem Getriebe auf drei verschiedenen Achsen millimetergenau eingestellt und noch genauer an die Fallparabeln der unterschiedlichen Materialien angepasst werden. Und es ist möglich, bei einer entsprechenden Erweiterung, vorgegebene Punkte der Fallparabel programmgesteuert anzufahren. In Verbindung mit der stufenlos verstellbaren, exzentrischen Magnetpoltrommel lassen sich somit optimale Separationsergebnisse erzielen. Laut Galloo werden mit dem System pro Jahr so viele Tonnen Rostasche sortiert, dass sich schon kleine Trennquotenverbesserungen finanziell bemerkbar machen. Vor allem Aluminium, Kupfer, Zink, Messing und einige Edelmetalle wie Gold und Silber werden hier rückgewonnen. Und auch das Gemisch aus verbleibender metallfreier Mineralik lässt sich vermarkten.

Im Prozess induziert das schnell rotierende Magnetpolsystem des NE-Scheiders Wirbelströme in den über die Bandstrecke geführten Nichteisen-Metallen. Das dadurch erzeugte, gegengerichtete Magnetfeld erzeugt Abstoßungseffekte, die ein Ausschleusen des NE-Produkts aus dem Materialstrom ermöglichen. Ein Trennscheitelblech in der Fallparabel sorgt für die Trennung des Nichteisen-Produkts vom Restmaterialstrom. „Um auf die unterschiedlichen Inputmaterialien reagieren zu können, haben wir das Scheitelblech flexibel einstellbar konstruiert. Vorher wurden die Flugeigenschaften verschiedener Materialien analysiert und Einstellungen erarbeitet“, erläutert Jochen Schäfer, Konstruktionsingenieur bei Steinert. „Für unterschiedliche Trennaufgaben lässt sich der Scheitel den spezifischen Flugkurven anpassen. Bei einer Förderbandbreite von zwei Metern ist das auf dem Markt bislang einzigartig. Durch die extrem hohe Polwechselfrequenz werden selbst kleinste Partikel unter einem Millimeter zur Abscheidung aktiviert.“

Einige Maschinendetails im Überblick:

■ Permanentmagnet (Neodym Eisen, Bor NdFeB N52) im hochfrequent rotierenden, exzentrischen Magnetsystem erzeugt ein starkes magnetisches Wirbelstromfeld. Nichteisen-Metalle werden mittels des Wirbelstromfeldes aus dem Materialstrom abgelenkt und aussortiert.

■ Magnetrotordrehzahl: 2.610 bis zu 4.000 Umdrehungen pro Minute

■ Arbeitsbreite: 1.000, 1.500 und 2.000 Millimeter

■ Bandgeschwindigkeit: 1,0 bis 2,5 Meter pro Sekunde

Galloo ist seit 1985 ein treuer Kunde von Steinert. Damals kaufte der Recycler die ersten NE-Scheider. „Wir sind seit jeher von der Qualität überzeugt. Die Maschinen laufen teilweise schon seit 15 Jahren, und verursachen wenig Wartungsaufwand“, zieht Luc Waignein ein positives Fazit. Heute stammen die meisten NE-Scheider und Magnete bei Galloo vom Kölner Sortierspezialisten.

www.steinert.de [3]

Foto: Steinert Elektromagnetbau GmbH

(EUR0617S38)