Wie Abgasreinigungssysteme energieoptimiert werden können

Bei thermischen Abfallverwertungsanlagen kann es sinnvoll sein, die Auswirkungen von Nachrüstungen und Verfahrensänderungen zu untersuchen. Ein Beispiel für ein erfolgreiches Projekt ist das Abfallheizkraftwerk der Energieversorgung Offenbach AG.

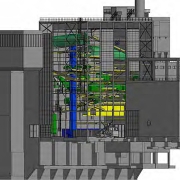

Die Anlage ist bereits seit 1970 in Betrieb. Damals bestand die Abgasreinigung aus einem Elektrofilter, einer Emissions-Messeinrichtung und einem 110 Meter hohen Schornstein. Zu dieser Zeit enthielten die Abfälle noch einen sehr hohen biogenen Anteil und weniger Kunststoffe und andere Bestandteile. Ende der 1980er Jahre wurde das Abfallheizkraftwerk der Energieversorgung Offenbach AG (MHKW Offenbach) mit einem zweistufigen Wäscher, Zwei-Kammer-Elektrofilter-Entstauber und Venturiwäscher nachgerüstet, um HCl- und SO2-Emissionen zu begrenzen. Ende der 1990er Jahre folgte mit der letzten Nachrüstung (Flugstromadsorption mit Aktivkohle zur Minderung der Schwermetallemissionen) ein SCR-Oxidationskatalysator (außer Stickoxiden werden auch Dioxine und Furane unschädlich gemacht) mit zwar guter, aber nicht energieeffizienter Schadstoffabscheidung: Das Abgas hinter der Nasswäsche heizt wieder auf 270 Grad Celsius auf. Technisch hätte schon die Stickoxidabscheidung über eine selektive, nicht-katalytische Reduktion SNCR mittels Harnstoffeindüsung in den Feuerraum realisiert und auch das Problem des „Ammoniakschlupfes“ gelöst werden können.

Später gelang es, die Betriebstemperatur des Katalysators auf 210 Grad Celsius zu senken. Statt Erdgas heizt seit 2008 ein dampfbeheizter Gasvorwärmer die Abgase auf (Hochdruckdampf). Bei Elektrofilter, Vor- und Hauptwäscher standen dann größere Sanierungsmaßnahmen an. Da sich die Zusammensetzung der Abfälle im Laufe der Zeit geändert hatte, mit zudem höheren Schadstofffrachten, mussten die Systeme entsprechend ausgerichtet werden. So kann der Eintrag von Kohlenstofffasern, Glasfasern, metallischen Stäuben und anderen nicht oder nicht vollständig brennbaren, mit dem Abgas flüchtigen und elektrisch leitfähigen Partikeln die Abscheideleistung einbrechen lassen. Kohlefaser zum Beispiel lassen sich schlecht elektrostatisch aufladen und abscheiden. Durch die Zerstörung der Kunststoffmatrix werden die Faserteilchen aus den Faserverbundabfällen herausgelöst und fliegen mit dem Abgasstrom in den Elektrofilter, wo sie sich längere Zeit aufhalten. Dort kommt es zu Überschlägen, wobei die elektrisch leitfähigen und faserförmigen Teilchen auch mit den Sprühelektroden verschweißen. Die Steuerung des Elektrofilters senkt die Spannung dann automatisch ab. Die Folge sind erhöhte Staubwerte.

Mit Kalkhydrat als Sorptionsmittel

Erwägt wurden als Lösung des Problems trockene Abgasreinigungssysteme mit geringerem Energiebedarf. So stand ein System zur Debatte, das mit Kalkhydrat als Sorptionsmittel arbeitet. Um das Abgas auf unter 160 Grad Celsius abkühlen zu können, damit das Kalkhydrat eine gute Abscheideleistung erreicht, hätte ein Rohgaswärmetauscher installiert werden müssen. Je Verbrennungslinie können zwar 2,1 Megawatt zusätzliche Wärme ausgekoppelt werden, doch braucht ein solcher Wärmetauscher ein Reinigungssystem. Die MHKW Offenbach hätte bei dieser Verfahrensvariante den SCR-Katalysator beibehalten, wodurch eine Wiederaufheizung der Abgase nach der Kalkabscheidestufe vor dem Katalysator erforderlich gewesen wäre. Die rückgewonnene Energiemenge verringert sich hierüber netto auf circa ein Megawatt je Verbrennungslinie. Etwa ein Megawatt wird für die Wiederaufheizung vor dem Katalysator benötigt.

Für den Anlagenbetreiber lag daher eine Umrüstung auf SNCR-Technologie zur Stickoxidminderung nahe, um die Wiederaufheizung – der Katalysator und der vorgeschaltete Plattenwärmetauscher entfallen – zu sparen. Das Abgas kann bis zu einer Temperatur oberhalb des Taupunktes von 140 Grad Celsius abgekühlt werden – unter Gewinnung von etwa zwei Megawatt Wärme je Linie. Ein Nachteil ist, dass an der vorhandenen Kesselanlage neue Öffnungen für die Harnstofflanzen geschaffen werden müssen. Zusammen mit einem Hersteller von SNCR-Systemen wurden für ein Umbaukonzept Messungen der Feuerraumtemperatur in verschiedenen Ebenen und bei verschiedenen Lastzuständen der Kesselanlagen durchgeführt. Vorgeschlagen wurde zudem die Nachrüstung eines Schlupfkatalysators, um die Emissionswerte von NOx <150 Milligramm pro Kubikmeter zu erreichen. Und das bei einem Ammoniakschlupf von unter 15 Milligramm pro Kubikmeter als Tagesmittelwert. Aufgrund der Verschmutzung mit Stäuben und möglicher Passivierung durch Rohgasbestandteile wäre aber ein neuer Katalysator mit Reinigungseinrichtungen nötig gewesen. Vor allem aus Kostengründen entschied sich der Betreiber dagegen.

Der entscheidende Hebel

Wie kann der Reingaskatalysator beibehalten und gleichzeitig die Wiederaufheizung vermieden werden? Durch die Umstellung der Abgasreinigungsanlage auf eine Trockensorption mit Natriumbicarbonat im Temperaturbereich von 170 bis 200 Grad Celsius. Anders als bei kalkbasierten Verfahren ist eine Abkühlung der Abgase auf unter 160 Grad nicht erforderlich. Der vorhandene Katalysator lässt sich im Niedertemperaturbereich von 170 bis 210 Grad fahren. Nach dem Katalysator kann die Wärme weiter ausgekoppelt werden. Bis zu drei Megawatt an Einsatzenergie können je Abfallverbrennungslinie eingespart werden. Nachteilig haben sich den Untersuchungen zufolge lediglich die relativ hohen Kosten für das Sorptionsmittel Natriumhydrogencarbonat erwiesen. „Die Schadstofffracht des Abgases ist dabei der entscheidende Hebel“, heißt es dazu: Beim MHKW Offenbach kann bei schadstoffreichem Gewerbeabfall mit Rohgaswerten von zum Beispiel 3.000 Milligramm pro Kubikmeter HCl und 1.000 Milligramm pro Kubikmeter SO2 der Kostenunterschied zwischen kalkbasierter und mit Natriumhydrogencarbonat betriebener Abgasreinigung über 500.000 Euro im Jahr betragen.

Daraufhin wurde eine zweistufige Verfahrensvariante entwickelt und bewertet: Statt eines Wärmetauschers kann auch der vorhandene Sprühturm zur Abkühlung der Abgase genutzt werden – die Nachrüstung eines Wärmetauscher im Rohgas erübrigt sich. Statt einer reinen Verdunstungskühlung mit Wasser kann Kalkmilch zur Kühlung und gleichzeitigen Vorabscheidung von HCl und SO2 genutzt werden. Als zweite Feinreinigungsstufe kann Natriumbicarbonat eingesetzt werden. Die notwendigen Mengen sind laut MHKW Offenbach gering – schon in der Sprühsorption werden viele Schadstoffe mit Kalkmilch abgeschieden. Eine Kalkmilchanlage einschließlich Kalksilos ist seit langem am Ort vorhanden: Vor der Eindampfung in den Sprühtrocknern werden saure Abwässer aus der nassen Abgaswäsche mit Kalkmilch neutralisiert.

Ein wirtschaftliches Konzept

Um die Temperatur des Abgases von 250 auf 190 Grad Celsius abzusenken, wurde in einem ersten Test statt der neutralisierten Abwässer eine 5,5-prozentige Kalkmilch in einen Sprühturm eingedüst. Zugleich wurde die Schadstofffracht an HCl und SO2 vor und nach dem Sprühturm gemessen. Im Ergebnis wurde mit der Kalkmilch „fast stöchiometrisch HCl und auch eine große Menge des SO2 abgeschieden, was sich dadurch erklären lässt, dass in dem reichlichen Schadstoffangebot des Rohgases alle Kalkmilchtröpfchen beim Trocknen HCl- und SO2-Moleküle als Reaktionspartner finden. Der Nachteil der für Kalk zu hohen Temperatur tritt in der nassen Phase nicht auf, die Schadstoffabscheidung gelingt gut.“

Die weitere Analyse dieser Kombivariante ergab ein funktionsfähiges und wirtschaftliches Konzept für Bestandsanlagen, das bei der zuständigen Umweltbehörde eingereicht und genehmigt wurde. Den Erkenntnissen nach lässt sich eine Wärmeleistung von fünf Megawatt zusätzlich nutzen: „Die Leistung ergibt sich aus der zusätzlichen Wärmeerzeugung bei der Abkühlung des Abgases nach dem Katalysator, den eingesparten Wärmemengen durch den Entfall der Wiederaufheizung vor dem Katalysator und der eingesparten Energie durch weniger Verdunstung von Wasser. Die Abgasfeuchte am Kamin nimmt um fünf bis zehn Prozent ab. Auf der elektrischen Seite können rund 33 Prozent des Strombedarfs durch die geringere erforderliche Leistung für Saugzüge, Wäscherpumpen und Elektrofilter eingespart werden.“

Umbau / Optimierungsmaßnahmen

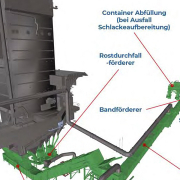

Mit dem Umbau der Abgasreinigungslinie in vier Wochen wurden nach einer EU-Ausschreibung die Firmen DrySoTec und Wallstein Ingenieur GmbH betraut. Der alte Elektrofilter wurde abgerissen, verschrottet und durch einen Gewebefilter ersetzt. Neue Abgaskanäle, ein Reaktor und Saugzug wurden installiert und der Sprühtrockner zu Sprühabsorbern umgerüstet. Die Gleichmäßigkeit der Strömung im Sprühabsorber mit Kalkmilch wurde durch ein Lochblech als Laminator am Eintritt erhöht. Um die vollständige Durchmischung des Abgasstroms mit der Kalkmilch zu optimieren, wurden im Sprühturmkopf fünf Zweistoffdüsen der Firma Caldyn mit automatischer Reinigungseinrichtung installiert. Die Staubwerte des Reingases nach dem Gewebefilter liegen seit Inbetriebnahme den Angaben nach unterhalb der Nachweisgrenze: „Hier zahlte sich die Investition in hochwertige Mebranfilter aus Teflon aus“. Die eingesetzten Messgeräte der Firma Sigrist würden Staubwerte von null Milligramm pro Kubikmeter anzeigen.

Der Artikel basiert auf „Energieoptimierung von Abgasreinigungsanlagen am Beispiel einer Bestandsanlage“ von Tibor Füle, erschienen in: Energie aus Abfall, Band 13, hrsg. v. K. J. Thomé-Kozmiensky und M. Beckmann, TK Verlag Karl Thomé-Kozmiensky 2016, ISBN: 978-3944310244.

Foto: Energieversorgung Offenbach AG (EVO)

(EU-Recycling 11/2017, Seite 18)