Wie können solche Abfälle zu einem Sekundärgraphit aufbereitet werden? Das wird aktuell in einem Forschungsprojekt an der Hochschule Karlsruhe untersucht. Graphitelektroden werden in der Senkerosion eingesetzt und haben über die letzten Jahre die Kupferelektroden immer weiter verdrängt. Zur Herstellung wird hochreiner Graphit benötigt; dieser wird synthetisch erzeugt.

Der Herstellungsprozess für das synthetische Graphit ist jedoch sehr zeit- und energieintensiv. Für das Formen der Blöcke aus Graphit wird das kalt-isostatische Pressen angewendet. Hierfür sind Drücke von bis zu 2.500 bar nötig. Anschließend erfolgt das Brennen der Blöcke bei circa 1.000 °C über einen Zeitraum von ein bis zwei Monaten. Als energieintensivster Teilprozess erfolgt dann die Graphitierung, welche bei Temperaturen von 2.700 °C abläuft und je nach Größe des Blockes nochmal bis zu vier Wochen andauern kann.

Nach einmaliger Verwendung Abfall

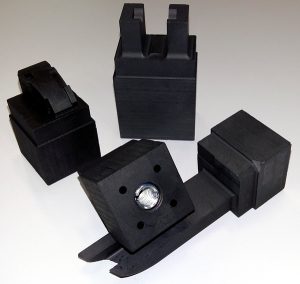

Der synthetisch hergestellte Block aus Graphit wird in der Fräsmaschine bearbeitet und bekommt die Form, die letztlich in das metallische Werkstück abgebildet werden soll. Nach einmaliger Verwendung der Elektrode kann diese in der Regel verschleißbedingt nicht noch einmal eingesetzt werden. Einzige weitere Verwendungsmöglichkeit wäre das Fräsen einer kleineren Elektrode aus der gebrauchten. Zusätzlich fällt beim Fräsen des Blockes eine beträchtliche Menge an Frässtaub als zusätzlicher Abfall an.

Erzeugung einer Sekundärelektrode aus den Abfällen

Zugunsten einer nachhaltigeren Produktion könnten die gebrauchten Elektroden und der Frässtaub aufbereitet werden. Im besten Fall kann ein neuer Block aus Sekundärgraphit erzeugt werden, welcher mindestens einmal wiederverwendet werden kann. Die Anforderungen an ein so erzeugtes Sekundärgraphit sollten ähnlich den Anforderungen sein, die an die ursprüngliche Graphitelektrode bestehen.

Wie und ob solche Abfälle zu einem Sekundärgraphit aufbereitet werden können, wird aktuell in einem Forschungsprojekt an der Hochschule Karlsruhe untersucht. Hierbei sollen gebrauchte Graphitelektroden und der Frässtaub in mehreren Schritten aufbereitet werden. Das Ziel ist es, aus dem Sekundärgraphit eine Sekundärelektrode zu fräsen, die als Schruppelektrode vor der finalen Bearbeitung durch eine Schlichtelektrode eingesetzt werden kann.

Zerkleinerung und Pulverisierung der Abfälle

Ein wesentliches Qualitätsmerkmal für Graphitelektroden ist die mittlere Korngröße der Partikel, aus denen sie sich zusammensetzen. Je kleiner die Korngröße ausfällt, desto höhere Oberflächengüten können beim Senkerodieren erzielt werden. Hierdurch ergibt sich die erste Anforderung an die Abfälle: Sie müssen bis in den Mikrometerbereich pulverisiert werden.

Die gebrauchten Graphitelektroden können in ihrer Größe sehr unterschiedlich ausfallen und müssen in einem ersten Schritt zerkleinert werden. Sie werden von massiven Blöcken mit Kantenlängen von einigen Zentimetern zu einem Granulat zerkleinert, welches sich aus Partikeln mit ein bis zwei Millimetern Durchmesser zusammensetzt. Anschließend muss der Gewindeeinsatz, welcher für die Haltesysteme der Fräs- und Erodiermaschinen in die Elektrode eingelassen ist, aus dem Materialstrom entfernt werden.

[2]

[2]Grundfließbild der Aufbereitungsanlage für Graphitabfälle aus der Senkerosion (Abb.: Stefan Pogontke)

Während der Senkerosion saugt sich die Elektrode mit dem Dielektrikum voll, welches als umgebendes Medium für den Erodiervorgang benötigt wird. Dieses verbleibt als Restfeuchtigkeit in der Elektrode und auch nach der Zerkleinerung im Granulat zurück. Zur Entfernung wird eine thermische Trocknung benötigt, mit anschließender Abtrennung des Dielektrikums aus der erwärmten Luft. Es liegt nun ein reines Graphitgranulat vor, welches noch auf die entsprechende Korngröße im Mikrometerbereich gebracht werden muss.

In einer anschließenden Pulverisierung können das vorbereitete Granulat und der Frässtaub auf eine mittlere Korngröße von 10 µm pulverisiert werden. Das größte Problem hierbei ist die potentielle Gefahr einer Staubexplosion. Sind die gebrauchten Elektroden und der Frässtaub von Störstoffen und der Restfeuchtigkeit befreit sowie auf die benötigte Korngröße pulverisiert, können sie zu neuen Blöcken geformt werden.

Hoher Anspruch an das Bindemittel

Anschließend muss das Pulver aus reinem Graphit wieder in Form gebracht werden. Zum Verkleben der Partikel eignet sich wahrscheinlich ein flüssiges Bindemittel am besten. Die Anforderungen an das Bindemittel sind sehr hoch, da die nach der Aushärtung im Block verbleibenden Bestandteile sehr hohen Belastungen beim Erodieren standhalten müssen. Während des Erodierens wird eine hohe thermische Stabilität benötigt; außerdem darf sich der Graphitblock nicht im Dielektrikum auflösen. Grundvoraussetzung zum Erodieren ist auch die elektrische Leitfähigkeit des eingesetzten Materials.

Weiterhin muss das Bindemittel das Pulver aus Graphit benetzen können und sich mit diesem mischen lassen. In einer Presse wird das Gemisch dann zu einem neuen Block geformt; anschließend erfolgt eine thermische Aushärtung des gepressten Blockes. Für das Aushärten sind wesentlich niedrigere Temperaturen angedacht, wie sie vergleichsweise bei der Herstellung der synthetischen Graphite benötigt werden. Als Elektrodenmaterial finden zwar hauptsächlich viereckige Blöcke Anwendung; runde Blöcke kommen gelegentlich aber auch vor. Welche Form und mit welcher Pressmethode gepresst werden kann, muss im Projektverlauf ermittelt werden.

Bevor der gepresste Block aus Sekundärgraphit im Senkerodieren getestet werden kann, muss außerdem seine Zerspanbarkeit beim Fräsen gewährleistet werden. Die Qualität dieser gefrästen Sekundärelektrode muss anschließend in umfangreichen Versuchsreihen beim Senkerodieren ermittelt werden. Die durch die Sekundärelektrode erreichbare Oberflächengüte soll mit herkömmlichen Schruppelektroden vergleichbar sein.  [3]

[3]

Prototyp der Aufbereitungsanlage soll folgen

Das theoretische Anlagenkonzept muss noch in den einzelnen Teilschritten weiter getestet werden und kann dann schrittweise in die Praxis umgesetzt werden. Ein Prototyp der Aufbereitungsanlage wird im IMP (Institute of Materials and Processes) an der Hochschule Karlsruhe (www.hs-karlsruhe.de) in Laborgröße gefertigt und soll voraussichtlich bis Ende 2021 in Betrieb genommen werden. Für die Anlage sind Mengen im Bereich von wenigen Kilogramm je Stunde angestrebt. Das aktuelle Konzept der Aufbereitungsanlage für Graphitabfälle ist im Grundfließbild grafisch dargestellt.

(EU-Recycling 08/2020, Seite 47, Autor: Stefan Pogontke, M. Sc. Verfahrenstechnik, Hochschule Karlsruhe – Technik und Wirtschaft, Foto: Stefan Pogontke)