Die Universität Gent gilt als Vorreiter bei der Entwicklung des chemischen Recyclings von Kunststoffabfällen.

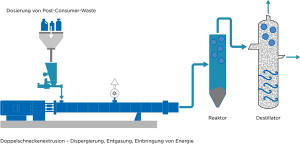

Für umfangreiche Forschungs- und Entwicklungsarbeiten liefert Coperion eine Extrusionsanlage an die Universität Gent in Belgien. Diese Laboranlage rund um einen Doppelschneckenextruder ZSK 18 MEGAlab hat der Hersteller speziell für das chemische Recycling von Post-Consumer-Abfällen in einem Durchsatzbereich von einem bis zehn Kilogramm pro Stunde ausgelegt. Sie umfasst neben dem Extruder einen Dosierer von Coperion K-Tron sowie eine Vakuumanlage.

Kunststoffabfälle, speziell Verpackungsabfälle, liegen häufig ausschließlich als Gemische mit hohem Verschmutzungsgrad vor. Deren Recycling ist zumeist schwierig, da Sortierung und Reinigung der Abfälle in vielen Fällen nicht ökonomisch sinnvoll oder technisch umsetzbar sind. Eine mögliche Lösung, diese Materialströme dennoch rohstofflich rezyklieren zu können, stellt das chemische Recycling dar.

Die Universität Gent gilt als Vorreiter in Sachen chemischem Recycling – auf sie gehen bereits mehrere zukunftsweisende Entwicklungen zurück, die den Weg der Kunststoffindustrie zu mehr Nachhaltigkeit ebnen. Chemische Reaktionstechnik im Allgemeinen und die Kinetik chemischer Reaktionen im Besonderen sind wichtige Forschungsgebiete am Labor für Chemische Technologie (LCT) der Universität Gent. Dazu gehören unter anderem die Optimierung bestehender industrieller Prozesse sowie die Entwicklung, Optimierung und das Scale-up neuartiger Technologien zur Reduktion von Abfallströmen und Energieverbrauch.

Innerhalb von circa 30 Sekunden

Für das chemische Recycling von Kunststoffen eignet sich die Doppelschneckenextruder-Technologie – laut Coperion – in besonderem Maße. Nachdem der Post-Consumer-Abfall (geschreddert oder kompaktiert) mittels Coperion K-Tron Dosierer in das Verfahrensteil des Extruders eingebracht wurde, wird dort mittels kontinuierlicher Oberflächenerneuerung sowie intensiver Dispergierung und Scherung über die Doppelwellen sehr viel mechanische Energie in die Materie eingetragen. Innerhalb von circa 30 Sekunden entsteht eine homogene, stark entgaste und bis zu 350 °C heiße Schmelze, in die die Energie sehr effizient eingebracht wurde. Weitere Stoffe wie Katalysatoren können bei Bedarf zudosiert und eingemischt werden. Teilweise werden mit den Kunststoffabfällen Wasserrückstände oder Chloride aus PVC in geringen Mengen in den Extruder eingebracht. Beides wird über Vakuumentgasungen am Verfahrensteil des Extruders abgeführt.

Doppelschneckenextruder besitzen zahlreiche Vorteile, die den Angaben von Coperion zufolge beim chemischen Recycling besonders zum Tragen kommen. Die Technologie deckt einen sehr breiten Durchsatzbereich ab. Auf größeren ZSK-Extrusionsanlagen können bei diesem Prozess Durchsätze von bis zu 20 Tonnen pro Stunde realisiert werden. Dank der sehr wirksamen Arbeitsweise der Doppelschnecken werden Polymere verschiedenster Viskositäten zuverlässig plastifiziert. Die plastische Energiedissipation erfolgt in kürzester Zeit. Alle produktberührenden Teile des Extruder-Verfahrensteils können bei Bedarf mit hohem Korrosions- und Verschleißschutz ausgestattet werden, sodass auch die Verarbeitung aggressiver Stoffe langzeitig möglich ist.

Nach dem Prinzip der zufälligen Spaltung

Im Reaktor wird die Schmelze, die zuvor im Doppelschneckenextruder auf bis zu 350 °C erhitzt wurde, weiter aufgeheizt. Bei bis zu 500 °C erfolgt die Pyrolyse der Polymere, die auf dem Prinzip der zufälligen Spaltung basiert und Radikale erzeugt. Gleichzeitig werden unter Sauerstoffausschluss Kettenreaktionen ausgelöst, die zur Spaltung der Polymere in ein Gemisch aus flüssigen und gasförmigen Kohlenwasserstoffen führen. Die wichtigsten Faktoren zur Steuerung dieses Prozesses sind die Verweilzeit, die Temperatur und die Art des Pyrolysemittels. Alle anorganischen Bestandteile des Post-Consumer-Abfalls verbleiben im Sumpf des Reaktors und werden ausgeschleust. Die organischen Kohlenwasserstoffe der Polymere verflüchtigen sich. Sie werden zu Monomeren, petrochemischen Grundstoffen oder Synthesegasen umgewandelt und in einem Destillator zu marktfähigen Produkten wie Öl, Schweröl oder Wachsen weiterverarbeitet.

Die Universität Gent forscht intensiv und erfolgreich am chemischen Recyclingprozess. Auch wenn das mechanische Recycling von Kunststoffen als eine sehr praktikable Methode der Kunststoffwiederverwertung gilt, weist sie aufgrund von Schwierigkeiten bei der Abfalltrennung Grenzen auf. Mit chemischem Recycling können diese Einschränkungen überwunden werden, sind die Forschenden überzeugt.

Der Doppelschneckenextruder ZSK von Coperion wird Teil eines neuen Aufbaus für chemisches Recycling an der Universität Gent sein. Er soll unter anderem mit einem Wirbelreaktor gekoppelt sein – der geschmolzene Kunststoff fließt direkt in den Reaktor.

Es können verschiedene Technologien zur Umwandlung der Kunststoffabfälle in Chemikalien eingesetzt werden, so zum Beispiel die katalytische Pyrolyse oder die thermo-chemische Verarbeitung (Cracken). Sobald die Recyclinganlage rund um den ZSK-Doppelschneckenextruder bei der Universität Gent ihren Betrieb aufgenommen hat, steht diese auch den Kunden von Coperion für Tests zur Verfügung.

www.ugent.be [2]

www.coperion.com [3]

(Erschienen im EU-Recycling Magazin 07/2021, Seite: 20, Abb. / Foto: Coperion GmbH)