In Högbytorp nahe Stockholm wurde die bislang größte Trockenentschlackungsanlage für Waste-to-Energy-Anlagen in Europa realisiert. Technologielieferant ist die Steinmüller Babcock Environment GmbH.

Das Unternehmen war auf der Berliner Abfallwirtschafts- und Energiekonferenz im Juni vertreten und berichtete von ersten Betriebserfahrungen. Am Standort Högbytorp in Schweden wurde eine thermische Abfallbehandlungsanlage mit Rostfeuerung und in der Nachbarschaft eine Schlackeaufbereitungsanlage errichtet. Anfang 2020 nahm sie den kommerziellen Betrieb auf. Steinmüller Babcock lieferte Feuerungs- und Kesselanlage (einlinig), SNCR-Abgasreinigungsanlage, Wasser-Dampf-Kreislauf mit Fernwärmeauskopplung, Druckluftsystem, Kühlwasserversorgung, Technische Gebäudeausrüstung und Trockenentschlackungsanlage.

Die Trockenentschlackung hat folgende Vorteile:

- Wertsteigerung von Metallen durch weniger Anhaftungen

- Keine Oxidationsprozesse im Vergleich zu nassen Schlackenaustragssystemen

- Die Trockenentschlackung ermöglicht die Rückgewinnung von Nichteisenmetallen im Feinkornbereich

- Der nasse Schlackeaustrag erschwert die Zerlegung der einzelnen Komponenten und damit deren Trennbarkeit durch Abbinden von kalzinierten Substanzen im Wasser

- Aufgrund der Anhaftung von Feinmaterial kann eine nasse Schlacke weder gut im Feinkornbereich klassiert noch effizient mechanisch abgeschieden werden.

Und der Einsatz rechnet sich: Die Entsorgungskosten lassen sich um circa 15 Prozent senken, da durch die fehlende Feuchte weniger Tonnage an Rostschlacke entsorgt werden muss. Durch die trockenen Förderer ist die Wartungsintensität reduziert. Auch bleibt der Arbeitsbereich durch die Unterdruckhaltung sauber, und es fällt weniger Reinigungsaufwand im Anlagenumfeld an.

Die Waste-to-Energy-Anlage Högbytorp erzeugt elektrische Energie zur Einspeisung ins Netz sowie Fernwärme und gewinnt Fe- und speziell NE-Metalle aus der Schlackeaufbereitung. Die Feuerungswärmeleistung der thermischen Abfallbehandlung beträgt 100 MW, wofür im Auslegungspunkt 45 Tonnen pro Stunde Müll verbrannt werden. Daraus entstehen etwa 425 Gigawattstunden Fernwärme und 165 Gigawattstunden elektrische Energie. Nach den Angaben des Betreibers korrespondiert diese Energieproduktion etwa zum durchschnittlichen Wärmeverbrauch von 21.200 Haushalten und dem elektrischen Verbrauch von 66.000 normalgroßen Apartments. Im ersten Betriebsjahr wurden ein Heizwert von elf Megajoule pro Kilogramm, ein Abfalldurchsatz von 32,7 Tonnen pro Stunde und ein Aschegehalt im Müll von 20,25 Prozent ermittelt.

Prozessablauf und Betriebssicherheit

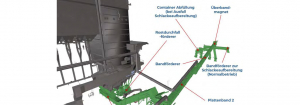

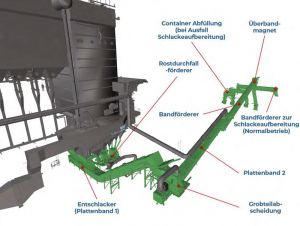

Die Schlacke wird am Verbrennungsrostende über zwei Fallschächte dem ersten Plattenband zugeführt, welches rechtwinklig zum Rost seitlich aus dem Kesselhaus heraus führt. Dieser Transportweg stellt auch die erste Kühlstufe dar. Die aus der Umgebung angesaugte Kühlluft wird anschließend der Verbrennung zugeführt. Deren Menge ist dabei in das Feuerungskonzept einbezogen und nimmt gezielt an der Verbrennung teil.

Es folgt die Grobteilabscheidung mit Hilfe einer kurzen Vibrationsrinne mit Gabelzinken. Das Grobgut fällt in einen bereitgestellten Container, der dicht angeschlossen wird. Das Feingut landet auf dem zweiten Plattenband, das parallel zum Kesselhaus ausgerichtet ist. Dieser Transportweg stellt die zweite Kühlstufe dar.

Im weiteren Verlauf folgt ein Bandförderer, an dessen Ende ein Überbandmagnet für die erste FE-Metallabscheidung sorgt. Schließlich gelangt die Schlacke entweder im Normalbetrieb über Bandförderer in die nachgeschaltete Schlackenaufbereitungsanlage oder bei deren Ausfall in einen von drei bereitgestellten Containern. Diese dicht angeschlossenen Abwurfpositionen werden ebenfalls über Bandförderer erreicht. Der gesamte Transportweg bis zu den Containern beziehungsweise zur Schnittstelle zur Aufbereitungsanlage wird auf leichtem Unterdruck gehalten, um Staubemissionen in die Umgebung zu verhindern.

Das Brandschutz- und Sicherheitskonzept umfasst: Videokameras an geeigneten Positionen, mehrere IR-Temperaturmessungen für Schlackenoberfläche entlang der Förderapparate, Thermoelemente zur Messung der Lufttemperatur im Förderer, Erkennung übergroßer Objekte, eine Trockenlöschanlage und einen Kühllufteinlass. Für den Fall von unzulässigen Temperaturerhöhungen werden folgende Maßnahmen mit entsprechender Priorisierung eingesetzt: Stoppen Rostzone oder Plattenbänder, werden die Trockenlöschanlage und Wasserdüsen zur Injektion von Löschwasser in die Plattenbänder aktiviert. Bei Alarmierung – im Fall zu hoher Schlacketemperatur – gießt die Trockenlöschanlage inertes Material in das Plattenband, um das zu heiße beziehungsweise brennende Material abzudecken.

Der vollständige Artikel „Erste Betriebserfahrungen mit der größten Trockenentschlackungsanlage für Waste-to-Energy-Anlagen in der EU“ von Jens Sohnemann, Ingo Zorbach und Kim Bredahl ist in Energie aus Abfall – Proceedings 2021, hrsg. von Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Peter Quicker und Alexander Gosten erschienen und nur als PDF-Datei verfügbar: www.vivis.de/fachbuecher/bestellformular/ [2]

(Erschienen im EU-Recycling Magazin 09/2021, Seite 30, Grafik: Steinmüller Babcock Environment GmbH)