Rezyklierte Carbonfasern auf dem Weg in den Massenmarkt

Von der Nische zum strategischen Schlüsselrohstoff für eine ressourceneffiziente Industrie: Mit geeigneten Textilkonzepten lassen sich aus rezyklierten Carbonfasern leistungsfähige, kreislauffähige Produkte realisieren. Von Vanessa Overhage und Rebecca Emmerich, Institut für Textiltechnik (ITA) der RWTH Aachen University.

Wer an Carbonfaser denkt, hat sofort ikonische Produkte vor Augen: federleichte Rennradrahmen, Flugzeuge mit effizienten Leichtbaustrukturen, schlanke Rotorblätter moderner Windkraftanlagen oder hochleistungsfähige Bauteile aus dem Rennsport und dem Premiumautomobilbau. Hinter all diesen Anwendungen steht dieselbe Idee – maximale mechanische Leistungsfähigkeit bei minimalem Gewicht. Carbonfaserverstärkte Kunststoffe verbinden Robustheit und Leichtigkeit und sind aus modernen Hochleistungsstrukturen nicht mehr wegzudenken.

Was sie besonders interessant macht

Grundsätzlich bestehen Faserverbundkunststoffe aus zwei Komponenten: Einer verstärkenden Faser – etwa Carbon, Glas oder Naturfasern – und einer umhüllenden Matrix, die die Fasern fixiert, schützt und die Lasten gleichmäßig verteilt. Diese Kombination führt zu Werkstoffen mit hoher Festigkeit und Steifigkeit bei geringem Gewicht. Möglich sind dabei diverse Matrixsysteme unter anderem aus Polymeren und Beton. Duroplastische Matrizes bieten eine ausgezeichnete Temperatur- und Medienbeständigkeit. Daher kommen diese vor allem in Luftfahrt oder Windenergieanlagen zum Einsatz. Thermoplastische Systeme hingegen ermöglichen Schweißbarkeit und kurze Zykluszeiten, was sie besonders interessant für den Automobil- und Konsumgütersektor macht. Des Weiteren können Carbonfasern auch in Textilbeton als Bewehrung anstelle von Stahl genutzt werden. Diese Verbundwerkstoffe werden im Brückenbau, in filigranen und formenreichen Gebäuden oder anderen Anwendungen eingesetzt.

Mit der zunehmenden Marktdurchdringung von carbonfaserverstärkten Verbundwerkstoffen wächst jedoch auch das Abfallaufkommen, sowohl aus der Produktion als auch aus dem End-of-Life-Bereich. Gleichzeitig verschärfen sich in den letzten Jahren die politischen und gesellschaftlichen Anforderungen an Ressourceneffizienz und Kreislaufwirtschaft zunehmend. Die europäische Gesetzgebung, wie beispielsweise im Rahmen des Clean Industrial Deal, des Circular Economy Action Plans oder der Corporate Sustainability Reporting Directive (CSRD), fordert eine Reduktion des Primärrohstoffverbrauchs. Dadurch entsteht ein neues Bewusstsein für das enorme Potenzial rezyklierter Carbonfasern. Diese können unter anderem den Einsatz von Primärmaterial reduzieren und die CO₂-Bilanz von Produkten deutlich verbessern.

Je nach angewendetem Recyclingverfahren unterscheiden sich die zurückgewonnenen Fasern in Länge, Oberflächenbeschaffenheit und Qualität, was den weiteren Verarbeitungsweg bestimmt. Mechanische Verfahren, wie zum Beispiel die Zerkleinerung oder das Mahlen, erzeugen kurze Fasern und Pulver, die sich als Füllstoffe für Compounds oder Spritzgussmaterialien eignen. Thermische Verfahren, wie die Pyrolyse, entfernen die Matrix nahezu vollständig und hinterlassen mittellange Fasern. Chemische Verfahren, wie die Solvolyse, liefern je nach Prozess ebenfalls mittellange Fasern, jedoch unter der Verwendung von Lösungsmitteln. Des Weiteren fallen in der Produktion trockene Fasern in verschiedenen Längen an. Je nach Faserlänge und -qualität entstehen Füllstoffe, Kurzfasern, die weiterverarbeitet zu Garnen oder unidirektionalen Tapes für den Einsatz in verschiedenen Anwendungsfeldern geeignet sind. Typische Herausforderungen in der Weiterverarbeitung, wie schwankende Faserqualitäten oder Haftungsprobleme, werden durch gezielte Prozessanpassung bewältigt.

Je nach Lastfall und Fertigungskonzept

Am Institut für Textiltechnik (ITA) der RWTH Aachen University beschäftigt sich ein Team intensiv mit der Weiterverarbeitung solcher rezyklierten Fasern zu textilen Flächen und entwickelt industrielle Prozessketten zur Verarbeitung innovativer Materialien. Relevante Faktoren in der Verarbeitung von rezyklierten Carbonfasern sind zum Beispiel die Faserlängenverteilung, die Faserorientierung sowie die Anpassung der Oberflächenbeschaffenheit, um eine zuverlässige Haftung zur Matrix sicherzustellen. Zur Weiterverarbeitung von Garnen und Tapes aus rezyklierten Carbonfasern werden am ITA verschiedene Herstellungsverfahren untersucht. Je nach Lastfall und Fertigungskonzept kommen offene oder geschlossene Flächenstrukturen zum Einsatz. Biaxiale Gelege mit rechtwinkliger Faserorientierungen vereinen eine hohe Drapierbarkeit und können mit verschiedenen Gitteröffnungen produziert werden. Dadurch sind diese Textilien beispielsweise ideal für den Einsatz als Betonbewehrung. Multiaxialgelege mit Ablagewinkeln zwischen +/- 20° bis +/- 90° ermöglichen applikationsgerechte Faserorientierungen sowie die Verarbeitung von Garnen und Tapes. Damit lassen sich Textilien mit definierter Faserorientierung und hohem Flächengewicht herstellen.

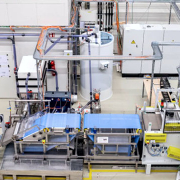

Beide Verfahren stehen am ITA als Anlagen im industriellen Maßstab zur Verfügung. Anschließend werden die hergestellten Textilien zu Bauteilen weiterverarbeitet. Die Imprägnierung erfolgt sowohl mit duroplastischen als auch mit thermoplastischen Matrizes, unter anderem im Infusions-, Press- oder Handlaminierverfahren. Für den Einsatz im Beton werden die imprägnierten Textilien im Handlaminierverfahren zu Probenkörpern oder Bauteilen weiterverarbeitet. Im Anschluss kann im hauseigenen Labor eine Vielzahl an mechanischen Prüfungen durchgeführt werden, um Kennwerte für Zug-, Biege-, Schub- sowie Schlagfestigkeitseigenschaften zu ermitteln und daraus Werkstoffdaten abzuleiten.

Unterstützung bei allen Entwicklungsschritten

Die erhobenen Werkstoffdaten sind zur Auslegung von Bauteilen notwendig. Ergänzend dazu liefern Ökobilanzen und techno-ökonomische Bewertungen eine fundierte Grundlage für industrielle Entscheidungsprozesse. Bei allen genannten Entwicklungsschritten kann das ITA Industriepartner auf dem gesamten Weg von der Materialauswahl über die Textilentwicklung bis hin zur Bauteilprüfung und Skalierung unterstützen. Im Rahmen von öffentlich geförderten Projekten sowie von direkten Forschungsaufträgen werden Textilien und Bauteile entwickelt. Darüber hinaus werden Schulungen und Workshops zu innovativen Materialien angeboten, um den Wissenstransfer in die Anwendung zu ermöglichen. Rezyklierte Carbonfasern entwickeln sich zunehmend von der Nische zum strategischen Schlüsselrohstoff für eine ressourceneffiziente Industrie. Mit geeigneten Textilkonzepten lassen sich leistungs- und kreislauffähige Produkte realisieren. Das Institut für Textiltechnik der RWTH Aachen University vereint Material-, Prozess- und Prüftechnikkompetenz unter einem Dach und bringt innovative Textilien praxisnah in die Anwendungen. So wird aus den wachsenden Mengen an Faserabfall eine wertvolle Ressource für nachhaltige Produkte.

(Erschienen im EU-Recycling Magazin 12/2025, Seite 24 -Fachbeitrag-, Foto: ITA – Institut für Textiltechnik der RWTH Aachen University)