Fahrzeugschredder-Recycling per „Thermischer Metallgewinnung“

Welchen Nutzen die Pyrometallurgie gerade in der Metallgewinnung aus Tertiärabfällen besitzt, verdeutlichte der Beitrag von Kurt Bernegger, Helmut Lugmayr und Christian Mlinar (Bernegger GmbH, Molln/Österreich) am 20. Mai auf der Waste-to-Resources-Tagung, die im virtuellen Format stattfand.

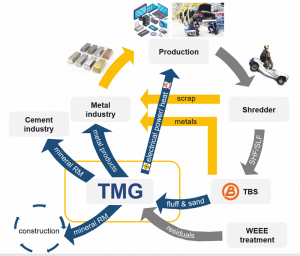

Schema des TMG-Verfahrens: Durch Einführung einer disruptiven Lösung wird der Kreis geschlossen (Grafik: Bernegger)

Das „Thermische Metallgewinnung“ (kurz: TMG) genannte Verfahren versucht, feinkörnige Rückstände aus einer Schredderrückstands-Aufbereitungsanlage, welche sehr geringe Metallgehalte aufweisen, zu erfassen und weiter zu behandeln. Um an wertvolle Metalle zu gelangen, die bislang nicht genutzt werden, müssten die besten verfügbaren Technologien extensiver genutzt werden.

Ein innovativer pyrometallurgischer Prozess

Bisher kommen nach dem Zerkleinerungsprozess die leichten und schweren Schredderrückstände aus Altfahrzeugen in die Aufbereitungsanlage. Von dort aus gelangt Fluff in die Verbrennung und Mineralien auf die Deponie, während Metallschrott sowie Metalle wieder in Industrie und Metallproduktion landen. Die neue Abfallbehandlungs-Technologie der TMG hingegen soll für die erweiterte Wiedergewinnung kritischer Rohmaterialien aus komplexen End-of-Life-Produkten sorgen. Dazu gehört ein innovativer pyrometallurgischer Prozess zur Behandlung feinkörniger Rückstände aus dem durch mechanisches Recycling vorbehandelten Material.

Der Hauptaspekt des Verfahrens besteht in einem engen Wechselspiel zwischen der metallurgischen Bearbeitung in einem Top Blown Rotary Converter, einem Abscheider-Ofen und einer hochwertigen Abgasreinigungs-Technologie, die die Wiedergewinnung von Kupfer und wertvollen Metallen maximieren soll; hinzu kommt eine effektive Energierückgewinnung und -nutzung.

Insgesamt sieben Verfahren

Der TMG-Gesamtprozess setzt sich zusammen aus sieben Schritten. 1. Der mechanischen Pressung von Sand, Fluff, Sekundärmaterial und – wo nötig – Additiven zu Briketts. 2. Der Drehkonverter verwandelt den Kohlenstoff der Briketts mit einer Temperatur von 1.250 °C – möglichst autothermisch, also ohne zusätzliche Primärenergie-Zufuhr – in ein Kohlenmonoxid- und Wasserstoff-reiches, aber reduziertes Gas, das als Reduktionsmittel dient. 3. Der Abscheideofen soll mit seiner reduzierenden oder oxidierenden Atmosphäre die Metalllegierungen von der eisenreichen Mineralfraktion trennen; um Metallverluste zu minimieren, soll teilweise Schlacke im Konverter nochmals behandelt werden. 4. Um

Schema vom Stand der Technik: Der Recycling-Prozess lässt eine wichtige Verbindung vermissen, um wirklich zirkulär zu sein (Grafik: Bernegger)

Furane und Dioxine im Abgas zu zerstören, ist die Nachverbrennung bei mindestens 1.100 °C vorgesehen (und vorgeschrieben). 5. Der Abfallwärme wiederverwendende Kessel produziert Dampf mit Überhitze, die als Kraft oder Wärme in das Fernwärme-Netzwerk eingespeist wird. 6. Das während der Nachverbrennung entstandene, reoxidierte Zink und Blei trennt ein Gas-Filter. 7. Die Abgas-Reinigung hält in einem ersten Schritt durch trockene Sorption Schwermetalle, Halogene und Schwefeldioxid zurück; danach werden Stickoxide mittels selektiver Katalyse reduziert.

Wiedergewinnungsrate von über 99 Prozent

Mithilfe von „TMG“ werden mineralische Fraktionen (für die Zement- und Bauindustrie) neben einer effizienten Metallrückgewinnung – geplant sind Quoten von 95 Prozent bei Kupfer und 98 Prozent für Edelmetalle – in den Materialkreislauf zurückgeleitet. Im Gegensatz zum Ist-Zustand wird das Metall-Potenzial der Schredder-Leicht- und Schredder-Schwer-Fraktionen vollständig für eine Sekundärnutzung ausgeschöpft. Wenn alle Behandlungswege für Altfahrzeuge beschritten werden, soll „TMG“ eine Wiedergewinnungsrate von über 99 Prozent erwirtschaften. Zu den Zielen gehört eine jährliche Durchsatzrate von 75.000 bis 100.00 Tonnen an geringer-wertigem Metall, die Produktion von Kupfer-, Zinn-, Nickel- und Edelmetall-haltigen Legierungen, dazu Schlacke für den Einsatz in der Bauindustrie, die Wiedergewinnung von Zink- und Blei-haltigen Stäuben sowie ein Energieertrag von 35 GWh für Fernwärme und 48 GWh als Strom. Das TMG-Verfahren, das sich als „Vorläufer im Recycling von Altfahrzeug-Überresten“ versteht, soll im Industrie-Maßstab in den nächsten zwei bis drei Jahren in Österreich implementiert werden.

(Erschienen im EU-Recycling Magazin 08/2021, Seite: 46, Foto: O. Kürth)