Recycelte Seltenerdmagnete erfolgreich in Lautsprechern und Antriebsmotoren getestet

Ergebnisse des Projekts „Susmagpro“ zeigen, dass Recycling eine praktikable Option ist und Qualitätsanforderungen erfüllt werden können.

Permanentmagnete auf Basis von Seltenen Erden (SE) sind kritische Komponenten in vielen technologischen Produkten, zum Beispiel E-Fahrzeugen und Windturbinen. Es wird erwartet, dass die Nachfrage nach Magneten in den kommenden Jahren drastisch steigen wird, während das Angebot erheblichem Druck unterliegt. Die EU ist in hohem Maße von Importen abhängig, und geopolitische Spannungen, Umweltprobleme im Zusammenhang mit der Gewinnung dieser Rohstoffe sowie eine unterentwickelte europäische Magnetindustrie stellen große Herausforderungen dar.

In diesem Zusammenhang haben Prof. Dr. Carlo Burkhardt von der Hochschule Pforzheim, das Steinbeis Europa Zentrum und das Konsortium des EU-Förderprojekts „Susmagpro“ einen Durchbruch erzielt. Das Projekt befasst sich mit dem Aufbau einer Kreislaufwirtschaft für Seltenerdmagnete. 18 europäische Projektpartner entlang der gesamten Wertschöpfungskette haben im Pilotmaßstab Lösungen entwickelt, um Seltenerdmagnete leichter zu identifizieren, von Abfällen zu trennen und Seltene Erden zurückzugewinnen sowie funktionstüchtige recycelte SE-Materialien und Magnete in nachhaltigeren Prozessen herzustellen. Die resultierenden Magnete wurden in zwei Demonstrationsanwendungen mit Herstellern getestet: in Lautsprechern und elektrischen Motoren.

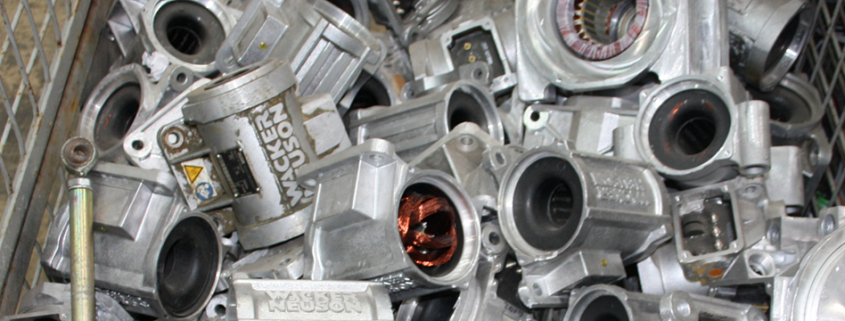

Der Hersteller B&C Speakers hat im hauseigenen Audiolabor recycelte Magnete von Susmagpro-Partner Magneti Ljubljana in Drehspullautsprechern für professionelle Audioanwendungen getestet. Es konnte eine gleichwertige Leistung ohne Unterschied in der Klangqualität bestätigt werden. In diesem speziellen Fall spart jeder recycelte Magnet 150 Gramm Rohmaterial ein, wobei der Anteil an puren Seltenen Erden etwa 50 Gramm beträgt. Die vom Projektpartner University of Birmingham mit dem patentierten Hydrogen Processing of Magnet Scrap (HPMS)-Verfahren aus Sekundärmaterial hergestellten Magnete werden derzeit in Rotoren bei ZF Friedrichshafen in Deutschland getestet. Vorläufige Ergebnisse sind sehr vielversprechend, weitere Testläufe sind im Gang. Das Folgeprojekt „REEsilience“ widmet sich dem Aufbau einer resilienten Lieferkette für Magnetwerkstoffe auf Basis Seltener Erden.

(Erschienen im EU-Recycling Magazin 01/2024, Seite 37, Foto: O. Kürth)