Metallspäne platzsparend zerkleinern

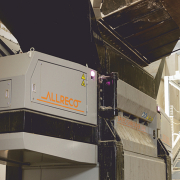

Zerkleinerungsmaschinen von Erdwich lassen sich in Smart Factory-Infrastrukturen integrieren. Selbstüberwachungsfunktionen verbessern die Effizienz in automatisierten Fertigungslinien.

Metallspäne, wie sie beim Drehen, Bohren, Fräsen oder Schleifen in metallverarbeitenden Betrieben anfallen, sind meist relativ lang, spiralförmig und scharfkantig, weshalb sie außerhalb der Arbeitsbereiche gesammelt werden, bevor sie inhouse wiederaufbereitet oder zur Weiterverwertung an Recyclingunternehmen abgegeben werden können. Aufgrund des häufig großen Volumens der entstandenen Späneknäuel aus dem Produktionsprozess benötigt diese Zwischenlagerung viel Platz.

Kleinere Unternehmen mit beengten Platzverhältnissen und solche, die sich den teuren Lagerraum sparen möchten, greifen daher auf Zerkleinerer von Erdwich zurück. Diese unterstützen gängige industrielle Schnittstellen und Kommunikationsprotokolle, sodass sie in automatisierte Fertigungslinien integrierbar sind. Mittels Self-Monitoring überwachen die Anlagen sämtliche Betriebszustände in Echtzeit und können unmittelbar auf geänderte Bedingungen reagieren. Die Diagnosedaten helfen zudem dabei, die Effizienz der gesamten Produktionslinie zu erhöhen und Wartungsintervalle zu reduzieren. Besucher der diesjährigen AMB – Internationale Ausstellung für Metallbearbeitung vom 10. bis 14. September 2024 in Stuttgart konnten sich live ein Bild des Einwellen-Zerkleinerers M600/1-600 machen sowie über weitere, Smart Factory-taugliche Ein- und Zweiwellen-Zerkleinerer des Maschinenherstellers zum bedarfsorientierten Handling von Metallspänen informieren.

„Nach unseren Erfahrungen stellen das Volumen sowie enthaltene KSS das größte Problem bei der Lagerung und Weiterverarbeitung von Spänegewöllen dar“, erklärt Harald Erdwich, Geschäftsführer der Erdwich Zerkleinerungs-Systeme GmbH. „Unmittelbar an zweiter Stelle rangiert der Platzbedarf für die Installation einer passenden Zerkleinerungsanlage, die sowohl in Bezug auf die Abmessungen als auch im Hinblick auf den Durchsatz und das zu zerkleinernde Material den örtlichen Gegebenheiten gerecht werden muss.“ Da sowohl die Betriebsfläche als auch die Späne selbst mit gebundenen Restflüssigkeiten in Form von Schmierölen oder Emulsion wertvolle Ressourcen darstellen, können die Bedingungen der jeweiligen Anwendungsfälle stark variieren. Die Einsatzpalette reicht von Kleinabfällen in Laboren, die im Intervallbetrieb zerkleinert werden müssen, bis hin zum 24/7-Dauereinsatz in der Automobilindustrie mit entsprechend hohen Durchsatzmengen und speziellen Legierungen.

Nahtlose Integration in bestehende Fertigungslinien

„Unsere Einwellen-Zerkleinerer eignen sich für die Verarbeitung der Metallspäne, die im Alltagsbetrieb in der spanenden Fertigung anfallen“, erläutert Erdwich. „Die einzelgesteckten, austauschbaren Messerscheiben am Schneidrotor ziehen die Späne- und Metallgewölle ein und zerkleinern sie schließlich am fixierten Stator. Dabei werden die Späne solange zerkleinert, bis sie durch das untergebaute Sieb hindurchfallen und dadurch die notwendige Volumendichte erreicht wird.“ Bei speziellen Spangeometrien oder größeren Mengen reicht die Kraft eines Einwellen-Zerkleinerers jedoch unter Umständen nicht aus, um das gewünschte Ergebnis zu erzielen.

Für kontinuierliche Durchsätze, größere Beschickungsvolumina sowie komplexere Querschnitte eignen sich daher leistungsstärkere Zweiwellen-Zerkleinerer. Beide Anlagentypen verfügen über Messer aus komplett durchgehärtetem Stahl, die mehrfach nachgeschliffen werden können. Integrierte SPS-Einheiten beziehungsweise Reversierautomatiken schützen die Maschinen im Störfall wie einer Blockade oder Überlastung durch eventuell vorkommende Massivteile oder Überfüllung zuverlässig vor Schäden. Über gängige industrielle Schnittstellen sowie Protokolle wie OPC UA, Modbus und Ethernet/IP lassen sich sämtliche Erdwich-Zerkleinerer aus dem bestehenden Produktportfolio nahtlos in bestehende Automatisierungs- und Steuerungssysteme einbinden. Zusätzlich können die Anlagen verschiedene Arten von Betriebs- und Diagnosedaten sammeln, etwa zu Motorleistung, Reversierzyklen, Durchsatzmenge, Fehlermeldungen sowie Stromverbrauch. Mithilfe dieser Daten lassen sich Engpässe frühzeitig identifizieren, Wartungsintervalle optimieren und letztendlich der Energieverbrauch der gesamten Fertigungslinie reduzieren. „Industrie 4.0-Prinzipien werden zu immer stärkerer Vernetzung und Automatisierung führen. Durch entsprechende Selbstüberwachungs- und Steuerungsmaßnahmen stellen wir sicher, dass unsere Anlagen auch den Anforderungen zukünftiger Smart Factories gerecht werden“, resümiert Harald Erdwich.

(Erschienen im EU-Recycling Magazin 11/2024, Seite 42, Fotos: Erdwich Zerkleinerungs-Systeme GmbH)