Recycling von Lithium-Ionen-Batterien: Mehrstufige Verfahren sind auf dem Vormarsch

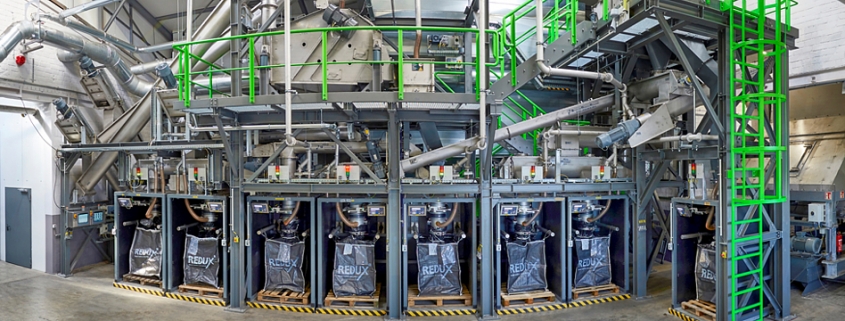

Saubermacher und Redux Recycling eröffneten in Bremerhaven eine neue, besondere Aufbereitungsanlage, die Schule machen könnte.

„Wir haben ein mehrstufiges, aufwändiges Verfahren entwickelt, das uns ermöglicht, eine sehr hohe Recyclingquote im Vergleich zu anderen Verfahren zu realisieren. Es gibt nicht den einen Aufbereitungsprozess für Batterien, sondern er ist je nach Batterietyp und -größe unterschiedlich; nicht jede Lithium-Batterie ist gleich Lithium-Batterie.“

So fasste Gerhard Ziehenberger, COO der Saubermacher GmbH, die Vorteile der neuen High-Tech-Recyclinganlage für Lithium-Ionen-Batterien zusammen, die Saubermacher und Redux Recycling am 5. Juni in Bremerhaven vorstellten. Insgesamt acht Jahre dauerte es, die Anlage in Eigenregie zu entwerfen und als Großanlage mit einer Kapazität von 10.000 Tonnen pro Jahr umzusetzen. Nun sollen wichtige Sekundärrohstoffe wie Edelstahl, Aluminium, Kupfer, Kunststoff oder Aktivmaterial rückgewonnen werden.

Mit mehrstufiger Aufbereitung

Der Aufbereitungsprozess beginnt mit der Trockenlegung der unterschiedlichen Batteriesysteme, die danach identifiziert, bewertet und von Restspannungen vollständig entladen werden. Die dabei gewonnene Energie wird in das Redux-Betriebsnetz eingespeist. Um den größten Ausstoß an Sekundärrohstoffen zu erreichen, erfolgt die anschließende Demontage der Energiespeichersysteme manuell. Der je nach Bauart benötigte Zeitaufwand von zwanzig bis sechzig Minuten pro Zerlegung führt zur Gewinnung von Kunststoffen, Aluminium oder technischen Bauteilen.

Die darauffolgende spezielle thermische Behandlung deaktiviert möglicherweise gefährliche Reststoffe in den Batteriezellen; die Beschichtung der Elektrodenableiterfolien wird gelöst und Separator sowie Elektrolyt entfernt. Den letzten Behandlungsschritt bildet eine mechanische Aufbereitung zur Wiedergewinnung von Wertstoffen wie Edelstahl, Kupfer oder Aktivmaterial. Dazu wird das Verbundmaterial zunächst aufgeschlossen und das Aktivmaterial direkt in einem Prozessschritt abgeschieden. Durch die spätere Siebung und Magnetabscheidung entstehen eine ferromagnetische Fraktion (3 Prozent), eine Al-Fraktion (25 Prozent) und eine Al-Cu-Fraktion (15 Prozent); das Aktivmaterial beläuft sich auf 60 Prozent. Die gewonnenen Stoffe stehen für pyrometallurgische und/oder hydrometallurgische Prozesse zur Verfügung und lassen sich so wieder in den Rohstoffkreislauf zurückführen.

Recyclingquoten von 60 bis 70 Prozent

Den Angaben nach soll die Sortierstraße eine Sortierreinheit von 99 Prozent erreichen. Was in der Konsequenz zu einer besseren Verwertung führt. „Im Vergleich zu anderen Methoden erzielen wir viel höhere Recyclingquoten. Wir liegen derzeit bei 60 Prozent bis 70 Prozent“, informiert Gerhard Ziehenberger und fügt hinzu: „Unsere Vision ist Zero Waste, das heißt wir streben langfristig eine Verwertungsquote von 100 Prozent an.“ Wobei er unter „Zero Waste“ eigentlich „zero wasted“ – nichts ist vergeudet – verstanden wissen will. Deshalb wurde in Bremerhaven kein Low-Budget-Verfahren entwickelt, sondern ein hochwertiges, möglichst auch hinsichtlich Verwertungsquote hochwertiges Recycling installiert.Was die Quantität der aus Batterien zu gewinnenden Materialien anlangt, wird zunächst nur mit 2.000 bis 3.000 Tonnen gerechnet. Zwar steigt die Menge der auf den Markt kommenden Lithium-Ionen-Batterien und -Akkus zweistellig, doch ist der Rücklauf vorerst gering. Doch auch Hans Roth, Vorsitzender des Aufsichtsrats und Eigentümer von Saubermacher, hält die Investitionen in Bremerhaven für zukunftsweisend: „Mit einer Anlagenkapazität von 10.000 Tonnen im Jahr sind wir für das absehbar steigende Mengenaufkommen weltweit jedenfalls gerüstet.“

Auf die richtige Technologie gesetzt

Ralf Mittermayr, CMO Saubermacher AG, ist von der Qualität der neuen Verfahrenstechnik überzeugt. Seiner Ansicht nach werde beim bloßen Einschmelzen von Batterien lediglich ein bestimmter Materialstrom stärker gewonnen; der Rest endet im Abluftfilter. Diese Vorgehensweise benötige hohen Energieaufwand und rechne sich nur bis zu einem gewissen Niveau der eingesetzten Primärstoffe.

Wenn das wertvolle Element unter einer gewissen Schwelle liege, „fallen alle anderen Einschmelzrecycler aus dem Recyclingprozess heraus“; damit würden wesentlich geringere Recyclingraten erzielt. Mittermayr glaubt hingegen, langfristig auf die richtige Technologie zu setzen: energiesparender, mehrstufig, für höhere Recyclingquoten und relativ unabhängig vom jeweiligen Batterietyp funktional. Sein Unternehmen habe nicht ins Blaue hinein investiert, sondern mögliche Änderungen mit einkalkuliert. „Alles, was in den nächsten Jahren passiert, können wir aus heutiger Sicht auf der Anlage konfigurieren.“ Kurz gesagt: „Wer die Best Available Technology sucht, findet sie in Bremerhaven.“

Das AutoBatRec2020-Projekt

An der besten Technologie für Traktionsbatterien arbeitet zur Zeit auch die Forschergruppe des „Automotive Battery Recycling 2020“-Projekts, koordiniert von der Projektgruppe für Wertstoffkreisläufe und Ressourcenstrategie IWKS des Fraunhofer-Instituts für Silicatforschung ISC. Ihre Untersuchungen, die das EIT RawMaterials mit Mitteln der EU fördert, sollen helfen, die gesamte Recyclingkette so zu verbessern, dass die kostbaren Rohstoffe aus den – für die Elektromobilität so wichtigen – Traktionsbatterien zurückzugewonnen und damit für die europäische Industrie gesichert werden. Beabsichtigt ist, eine funktionierende Recyclingkette für diese Batterien zu etablieren und essentielle Wertstoffströme in Europa zu halten.

Das Verbundprojekt „AutoBatRec2020“ will die gesamte Kette des Batterierecyclings betrachten, angefangen beim Sammeln der Altbatterien, über die unterschiedlichen Verfahren zum Auftrennen von Batterien bis hin zur Aufbereitung der Batteriematerialien und zur Wiederverwendung in neuen Batterien. Ziel ist es, die einzelnen Verfahren hinsichtlich ihrer Effizienz und Wirtschaftlichkeit sowie ihrer Nachhaltigkeit zu bewerten und durch intelligente Kombination und Weiterentwicklung eine ökonomisch interessante Wertschöpfungskette aufzubauen – damit das End-of-Life-Management von Traktionsbatterien sich in Richtung Kreislaufwirtschaft und Nachhaltigkeit entwickelt.

Die gesamte Recyclingkette verbessern

Wichtige Themen im Arbeitsprogramm des AutoBatRec2020-Konsortiums sind daher neue Sammel- und Transportkonzepte, um dem zu erwartenden Zuwachs an Elektrofahrzeugen zu begegnen. Neue ganzheitliche Vorgehensweisen für die vielfältigen, unterschiedlichen Batteriesysteme am Markt stehen auf dem Programm. Auch sollen automatisierte Demontageverfahren erarbeitet werden, um gegenüber der bisher üblichen händischen Zerlegung der großen Traktionsbatterie-Systeme deutlich schneller zu sein.

Neben mechanischen Zerkleinerungsverfahren wie dem Schreddern werden auch neue Verfahren, wie die elektrohydraulische Zerkleinerung für eine sortenreinere Material-Rückgewinnung untersucht. Um die Wiederverwertungs-Möglichkeiten in Zukunft noch effizienter ausschöpfen zu können, werden zudem Lösungen für ein intelligentes Design for Recycling erarbeitet. „Darüber hinaus entwickeln wir Konzepte für die Wiederverwendung von ganzen Batteriekomponenten – nicht nur den Materialbestandteilen – zum Beispiel für stationäre Anwendungen, um effiziente und rentable Wertstoffkreisläufe zu ermöglichen“, erklärt Dr. Andreas Bittner, Leiter New Business Development des Fraunhofer ISC.

Produktzyklus und Recycling im Fokus

Die Themen Nachhaltigkeit und Rohstoff-Rückgewinnung sind jedenfalls in der Automobilindustrie angekommen, betonte Holger Kuhlmann, Geschäftsführer der Redux Recycling GmbH, anläßlich der Inbetriebnahme der Bremerhavener Anlage. Seiner Darstellung nach kommen immer mehr Batterie-Hersteller auf ihn zu und fragen: „Was können Sie in zehn Jahren mit dieser Batterie machen?“ Solche Gespräche hätte man vor 20 Jahren nicht geführt. Heute würden bei der Entwicklung neuer Batterien von vornherein die Themen Produktzyklus und Recycling mit einbezogen.

Foto: Saubermacher Dienstleistungs AG

(EU-Recycling 07/2018, Seite 32)