Wagner Magnete bringt neuen Nichteisenscheider auf den Markt

Der Maschinenbauer aus Heimertingen im Allgäu reagiert auf die immer größeren Produktströme in der Altholz- und Sperrmüllaufbereitung.

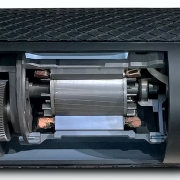

Wagner-Magnettechnik ist weltweit in Altholz-Aufbereitungsanlagen zu finden. Der neue Wirbelstromscheider der Maschinenreihe 0429 mit exzentrisch gelagertem Rotorsystem kann dank neuer, ausgefeilter Auswuchttechniken jetzt auch mit einer Arbeitsbreite von 3,0 Metern gebaut werden, und läuft ebenfalls mit einer Rotordrehzahl von 3.000 Umdrehungen in der Minute. Mit der sehr hohen Polwechselfrequenz kann der fünf Tonnen schwere NE-Scheider bis zu 50 Tonnen Recycling-Altholz pro Stunde verarbeiten, ohne den Stoffstrom teuer und aufwändig auf zwei Linien verteilen zu müssen. „Die Präzisionsrotoren unserer neuen NE-Spitzentechnologie steigern den Durchsatz um satte 50 Prozent gegenüber den bisherigen Standardmaschinen mit 2.000 Millimetern Arbeitsbreite. Dank der großen Arbeitsbreite ist es nun nicht mehr notwendig, den Massestrom zwischen den Aggregaten aufzuteilen – Engstellen, Einschnürungen und kritische Störkonturen in der Materialführung lassen sich somit vermeiden“, sagt Wolfgang Wagner, Geschäftsführer von Wagner Magnete.

Zunächst ziehen Wagner-Magnetabscheider das grobe Eisen aus dem Materialstrom, damit Mühlen das Holz zu Hackschnitzeln zerkleinern können. Extrem starke Magnettrommeln mit Selten-Erden-Magnetmaterial entfernen anschließend alle beim Zerkleinern frei werdenden Nägel und Schrauben. Anschließend werden die Hackschnitzel einer NE-Metallabscheidung zugeführt. „Der Wirbelstromscheider wirft alle störenden Nichteisenmetalle aus – beim Altholz sind das insbesondere Möbelbeschläge aus Aluminium, Messing und Zink sowie Aluminiumprofile- und Griffe aus alten Holzfenstern. Die Metalle können gewinnbringend verkauft werden und sind somit eine wichtige Komponente, um Anlagen wie diese profitabel zu betreiben“, erläutert Firmenchef Wolfgang Wagner. Die von Metall befreiten Holzhackschnitzel werden häufig von Spanplattenwerken weiterverarbeitet. Deren Vorgaben sind streng: Um die Herstellprozesse nicht zu beeinträchtigen, muss der Metallanteil im gelieferten Holz extrem niedrig sein.

Die angegebenen Vorteile zusammengefasst: robustes Design, hohe Betriebssicherheit, wartungsarme Ausführung, exzentrisches/einstellbares Polrad, sehr große Tiefenwirkung, größtmögliches Magnetvolumen, hochkoerzitives Magnetmaterial, schnelle Polwechselfrequenz durch die Rotordrehzahl von 3.000 Umdrehungen in der Minute, effektive Resteisenabscheidung durch vorgeschaltete Neodym-Magnettrommel.

Foto: Wagner Magnete

(EU-Recycling 05/2019, Seite 43)