Cat-Maschinen: Vermeidbaren Leerlauf senken – Sprit sparen

Durch die Energiekrise hat das Thema Kraftstoffersparnis eine neue Bedeutung bekommen. Es empfiehlt sich, die Leerlaufzeiten von Bagger, Radlader und Co. im Einsatz unter die Lupe zu nehmen. Die Vereinigten Schotterwerke aus Stolberg nutzen dazu die Flottenmanagement-Lösung Vision Link von Caterpillar.

Ein höherer Leerlauf zieht gleich einen ganzen Rattenschwanz an Folgen nach sich: Es wird nicht nur unnötig Kraftstoff verbraucht, sondern pro Liter Diesel auch 2,64 Kilogramm CO2-Ausstoß verursacht – nach den Angaben von Zeppelin Baumaschinen GmbH. Läuft der Motor, ohne dass eine Arbeitsleistung erbracht wird, zählt der Betriebsstundenzähler unnötigerweise weiter. Und das schmälert wiederum den Wiederverkaufswert der Maschine, wenn sie mehr Stunden auf der Uhr hat als eigentlich nötig. Zudem sorgt der vermeidbare Leerlauf dafür, dass verlängerte Garantien schneller erlöschen und turnusmäßige Serviceintervalle früher erreicht werden.

Die Vereinigten Schotterwerke nutzten VisionLink bereits in der Vergangenheit, um Wartungen an den Cat-Baumaschinen zu planen und den passenden Zeitpunkt dafür abzustimmen. Heute hat der technische Leiter des Betriebs, Jürgen Ramers, mit der Flottenmanagement-Lösung ein solides Werkzeug an der Hand, um Maschinendaten verbindlich zu erfassen und auszuwerten. Vision Link greift hier auf die GPS-Position, Start- und Stoppzeiten, Kraftstoffverbrauch (Leerlauf/Last), Fehlercodes sowie Betriebszustände zurück, die sich Anwender am PC-Bildschirm im Büro anzeigen lassen können. Durch die internetbasierte Benutzeroberfläche können alle Cat-Maschinen mit einem Blick ausgewertet werden.

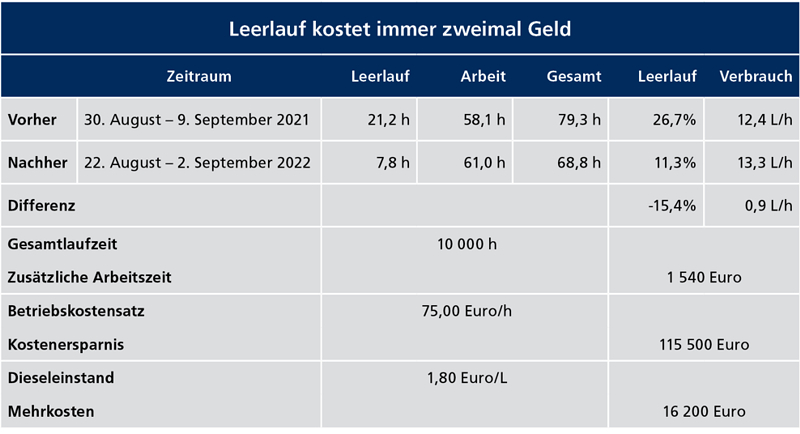

Wirtschaftlicher Einfluss des vermeidbaren Leerlaufs auf

das Betriebsergebnis am Beispiel eines Cat 972M XE (Abb.: Zeppelin Baumaschinen GmbH)

Was zu einer Verbesserung führte

Um für alle Beteiligten die Kommunikation zu vereinfachen, hat Caterpillar die firmeninterne Gerätebezeichnung der Vereinigten Schotterwerke in Vision Link übernommen. „Wenn dort beispielsweise ein R104 angezeigt wird, weiß man sofort, welche Baumaschine gemeint ist. Denn wir haben in der Gruppe neben fast 20 Baggern ebenso viele Radlader, allein von Cat diverse 966 und 972 mit und ohne XE-Ausführung. Das macht das Ganze viel transparenter“, erläutert Jürgen Ramers. Die Anwendung sei sehr anwenderfreundlich. Einmal pro Woche überprüft der technische Leiter die erfassten Daten, die er automatisiert als Report per E-Mail erhält. Dabei interessiert ihn vor allem der vermeidbare Leerlauf, der über die erfolgte Motordrehzahl gemessen wird und nicht zur Wertschöpfung beiträgt. Der Motor läuft im Leerlauf und Hubgerüst, Schaufel, Räder oder Ketten bewegen sich nicht. In dem Bericht sind die Anzahl und die Summe des vermeidbaren Leerlaufs aufgelistet. Ferner wird der vermeidbare Leerlauf mit dem Verrechnungssatz der Baumaschine multipliziert. Damit wird sichtbar, welchen wirtschaftlichen Einfluss der vermeidbare Leerlauf auf das Betriebsergebnis hat.

Exemplarisch für einen Cat 972M XE lag der Leerlaufanteil, bevor VisionLink genutzt wurde, bei 26,7 Prozent. „Es hat sich gezeigt, dass Mitarbeitergespräche und Fahrerschulungen zu einer Verbesserung führten. Denn hinterher wurden 11,3 Prozent erreicht. Bezogen auf die Gesamtnutzung der Maschine von 10.000 Betriebsstunden sind das 1.540 Betriebsstunden, die von Leerlauf in nutzbare Arbeit umgewandelt werden konnten. Zieht man einen Betriebskostensatz von 75,00 Euro pro Stunde zurate, entsprechen 1.540 Betriebsstunden einer Kostenersparnis von 115.500 Euro, die sofort ergebniswirksam sind“, hat Bernhard Tabert, Flottenmanagement bei Zeppelin, ermittelt.

Auch Jürgen Ramers zieht regelmäßig Rückschlüsse daraus: „Es kann sein, dass mehrere Wochen hintereinander alles im grünen Bereich ist, und dann wiederum ein Wert ausschert.“ Tritt hier eine Abweichung auf, geht ihr der technische Leiter nach und sucht nach der Ursache: „Dafür kann es durchaus plausible Gründe geben, weil es etwa der Produktionsprozess erfordert. Wir haben eine großartige Mannschaft und gute Fahrer, die sehr auf Effizienz achten, und wollen hier niemanden belehren, sondern unsere Mitarbeiter sensibilisieren, dass Tools wie Vision Link helfen, die letzten Prozentpunkte an Wirtschaftlichkeit herauszuholen.“

Gradmesser für Wirtschaftlichkeit

Produktionsmaschinen werden in der Firmengruppe von Stammfahrern gesteuert – andere Geräte bewegen wechselnde Maschinisten. In Summe sind es rund 40 Baumaschinen, verteilt auf die Produktgruppen Radlader, Ketten-, Mobil- und Umschlagbagger, welche die Unternehmensgruppe einsetzt, um mobile Anlagen zur Schotteraufbereitung auf Baustellen zu beschicken. Oder sie werden benötigt, um mitzuhelfen, Schüttgüter oder Mineralgemische per Mischtechnik herzustellen. Neben der Produktion von Asphalt, wo Jürgen Ramers bei der AMS Stolberg als Geschäftsführer fungiert, sind weitere Leistungen die Entsorgung und Verwertung mineralischer Baustoffe, welche die Firmengruppe neben Altschotter und Bauschutt recycelt – auch hier sind immer wieder Baumaschinen gefragt. Ergänzend dazu kommen Dienstleistungen wie das Management von Lagerflächen für Gleisbaustellen, der Materialumschlag und -transport.

„Jeder Fall ist anders. Man sollte nicht den Fehler machen und alle Geräte über einen Kamm scheren, denn es macht durchaus einen Unterschied, ob eine Baumaschine in der Rückverladung tätig ist oder Rohstoffe an der Wand in einem der Kalksteinbrüche der BSR Schotterwerk GmbH in unserer Firmengruppe abbaut und verlädt“, weist Jürgen Ramers abschließend hin. Für ihn sind die Daten zu einem Gradmesser für die Wirtschaftlichkeit geworden.

(Erschienen im EU-Recycling Magazin 02/2023, Seite 48, Foto: Zeppelin Baumaschinen GmbH)