Coperion stellt neuen Filtrationscompounder ZSK FilCo vor

Für das Recycling von Post Consumer-Rezyklat (PCR) und anderen stark verschmutzten Polymeren: Die Entwicklung von Coperion ermöglicht das Filtrieren und Compoundieren in einem Produktionsschritt.

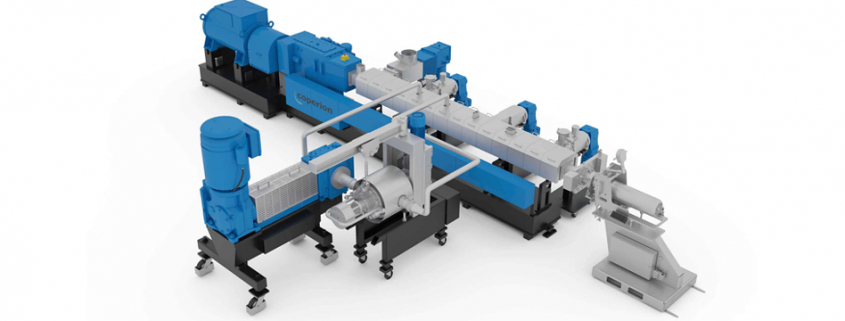

Nach den Informationen des Herstellers sieht der neue ZSK FilCo vor, dass der Altkunststoff zunächst einem ZSK Doppelschneckenextruder zugeführt, dort aufgeschmolzen, homogenisiert und entgast wird. Die Schmelze wird dann aus dem ZSK Extruder ausgeleitet und über einen Filter von allen Kontaminationen befreit, bevor sie wieder in denselben ZSK Extruder zurückgeführt und dort mit Verstärkungs- oder Füllstoffen compoundiert wird.

Im Vergleich zu bislang für diesen Recyclingprozess üblichen zweistufigen Produktionsanlagen zeichnet sich der ZSK FilCo von Coperion durch einen deutlich schlankeren Anlagenaufbau aus. Der Energieverbrauch und die Emissionen für den Extrusionsprozess sinken den Angaben nach um mehr als 50 Prozent. Darüber hinaus erziele der ZSK FilCo eine deutlich höhere Qualität der Recompounds. Der Zeitaufwand für den Recyclingprozess sinke deutlich, und Zuschlagstoffe könnten über gravimetrische Coperion K-Tron Dosierer punktgenau eingearbeitet werden.

In herkömmlichen Recyclinganlagen müssen das PCR und die Polymere zunächst mithilfe eines Einschnecken- oder eines Doppelschneckenextruders aufgeschmolzen, anschließend filtriert und granuliert werden. In einer zweiten Anlage wird das gefilterte Regranulat dann einem Doppelschneckenextruder zugeführt, wo es für das Kunststoff-Upcycling erneut aufgeschmolzen und mittels Additiven, Verstärkungs- und Füllstoffen compoundiert und wieder granuliert wird. Die Aufschmelzenergie muss bei dieser Produktionsweise zweimal eingebracht werden. Neben dem hohen Energieverbrauch ist das Rezyklat einer starken thermischen Belastung ausgesetzt, was wiederum einen Anstieg der Degradation, eine Kettenverkürzung des Polymers und damit eine Minderung der Produktqualität zur Folge hat.

Konstant höhere Produktqualität

Der ZSK FilCo ermöglicht das Aufschmelzen, Filtrieren, Compoundieren und Granulieren des Rezyklats in einem Produktionsschritt. Der Altkunststoff wird in Form von Mahlgut, Fasergewölle, Folienflakes oder Agglomerat einem ZSK Doppelschneckenextruder zugeführt und dort mit allen Bestandteilen (sämtliche Polymere, PE, PP, PA, PS oder PC/ABS) aufgeschmolzen, homogenisiert und entgast. Die Schmelze wird aus dem ZSK Extruder ausgeleitet und über einen Filter von allen Kontaminationen befreit. Im Anschluss erfolgen die Rückführung in den ZSK Doppelschneckenextruder, wo der Schmelze Verstärkungsstoffe wie Glas-, Holz- und Kohlefasern oder Füllstoffe wie Talkum, CaCO3 oder gemahlenes PEX zugegeben werden, sowie die Granulierung der Recompounds.

Der Platzbedarf des ZSK FilCo ist vergleichsweise gering. Alle Produktströme werden laut Coperion gravimetrisch und ohne Schwankungen in den Prozess gegeben. Das Rezyklat müsse nur einmal aufgeschmolzen werden. Der ZSK FilCo erziele somit konstant eine höhere Produktqualität als bisher übliche Anlagen für diesen Recyclingprozess. Zudem würden der Energieaufwand und die Emissionen für den Extrusionsprozess deutlich sinken. Die Aufschmelzung sei wegen des hohen mechanischen Energieeintrags des Doppelschneckenextruders energieeffizienter als mit einem Einwellenextruder. Darüber hinaus entfielen beim ZSK FilCo-Konzept der zweite Aufschmelzprozess für das Compoundieren sowie das Granulieren des Zwischencompounds.

Marina Matta, Team Leader Process Technology Recycling bei Coperion, ist sehr stolz auf die neueste Entwicklung des Herstellers: „Der ZSK FilCo ist ein weiteres Ergebnis unseres nachdrücklichen Bestrebens, das Recycling von Kunststoff zu optimieren und die Nachhaltigkeit des Prozesses weiter zu steigern. Die sehr gute Energiebilanz des ZSK FilCo und die hohe Endproduktqualität, die er erzielt, sind wichtige Argumente, die das Recycling von PCR oder kontaminierten Polymeren für viele Unternehmen erneut ein Stückchen attraktiver machen wird.“

(Erschienen im EU-Recycling Magazin 03/2024, Seite 47, Foto: Coperion)