PET-Aufbereitung ohne Vortrocknen, Kristallisieren oder Agglomerieren

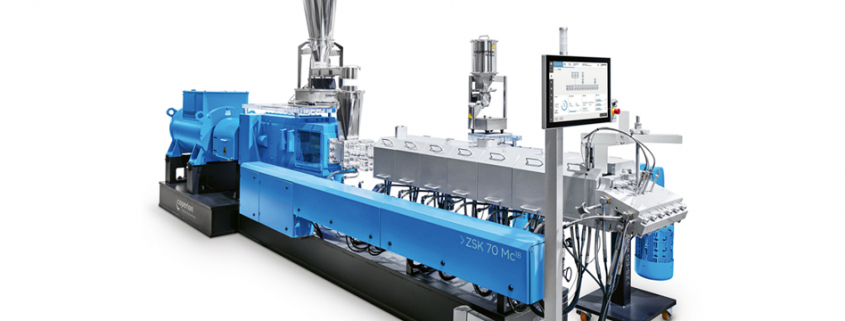

Bevor PET wiederaufbereitet werden kann, muss es zunächst zu Flakes zerkleinert und gereinigt werden. Herkömmliche Technologien verlangen danach das Vortrocknen, Kristallisieren oder Agglomerieren der PET-Flakes. Mit einer speziellen Technologie von Coperion kann das geschredderte PET dem ZSK-Doppelschneckenextruder jedoch direkt zugeführt und dort compoundiert werden.

Die geschredderten Flakes werden über hochgenaue SWB Bandwaagen oder gravimetrische Dosierer von Coperion K-Tron zuverlässig in den ZSK-Extruder dosiert. Zusätzlich können weitere Mahlgüter, Neuware oder Mischungen zugegeben werden. Im Verfahrensteil des ZSK erfolgen Aufschmelzung, intensive Entgasung und vollständige Homogenisierung, bevor der Stoffstrom über eine Zahnradpumpe und einen Filter mit automatischem Siebwechsler an eine Strang- oder Unterwassergranulierung zur Produktion von Granulat übergeben wird.

Die SWB Bandwaage von Coperion K-Tron dosiert die PET-Flakes zuverlässig und präzise in den Extruder (Foto: Coperion GmbH)

Das Granulat wird dann in einem SSP-Reaktor aufkondensiert. Die Qualität entspricht der von Neuware, sagt Coperion. Bei Durchsatzraten von zwei bis acht Tonnen pro Stunde erfolgt der Umgang mit dem Material äußerst schonend, versichert der Hersteller: „Die Verweilzeit im ZSK-Extruder ist sehr kurz und die Dispergierung sehr gut. Das hohe Drehmoment des ZSK-Extruders ermöglicht die Verarbeitung des PET bei niedrigen Temperaturen und nahezu ohne Viskositätsabbau. Die Selbstreinigung des ZSK-Doppelschneckenextruders erlaubt schnelle Wechsel von Rezeptur und Farbe. Dank der sehr guten Entgasungsmöglichkeiten des ZSKs werden der Schmelze flüchtige Bestandteile wie Monomere, Oligomere und Wasser zuverlässig entzogen und in geeigneten Abscheidern vor der Vakuumpumpe aus dem Abgasstrom abgeführt.“ Deutliche Einsparungen bei Betriebskosten und Energiebedarf sowie ein verringerter Logistikaufwand sind weitere deutliche Vorteile.

(Erschienen im EU-Recycling Magazin 09/2021, Seite 51, Foto: Coperion GmbH)