Upcycling im Extruder-Duo

Vom Rezyklat zum anwendungsoptimierten Qualitäts-Compound.

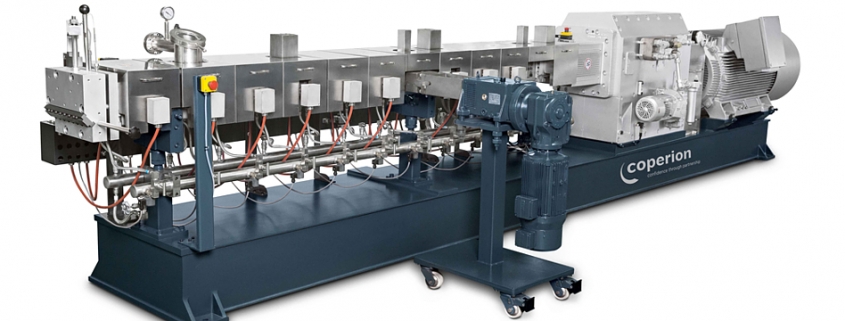

Bei der Herstellung hochwertiger Compounds spielen Doppelschneckenextruder der Coperion GmbH in Stuttgart weltweit eine Rolle. Seit einigen Jahren erwerben sich diese darüber hinaus auch dort eine ausgezeichnete Reputation, wo solche Compounds auf Kunststoff-Rezyklaten basieren.

Speziell für diesen Bereich erweist sich die Corema-Technologie von Erema in Kombination mit dem Coperion-Doppelschneckenextruder als erfolgreich. In einem ersten Recyclingschritt erfolgt die Aufschmelzung und Filtrierung in einem Erema-Einwellenextruder mit Schneidverdichter. Direkt im Anschluss und ohne die Schmelze abzukühlen, folgt das Compoundieren – das Upcycling – in einem gleichläufigen ZSK- oder STS-Doppelschneckenextruder von Coperion. Hier wird das Eigenschaftsprofil des Rezyklats genau und nach Bedarf optimiert. Mit „Corema“ bekommen Recyclingunternehmen die Möglichkeit, selbst verarbeitungsfertige Qualitätsgranulate mit anwendungs- oder kundenspezifischen Eigenschaften für hochwertige Anwendungen herzustellen und zu vermarkten, und so einen signifikant höheren Anteil an der Wertschöpfungskette innerhalb der Kreislaufwirtschaft zu erreichen.

Technologien, die sich ergänzen

Coperion ist bereits seit 1992 im Recyclingmarkt aktiv und bietet hier Extrusionssysteme an, beispielsweise für die Aufbereitung von PET, PP oder HDPE. Darauf aufbauend startete 2012 die Kooperation mit Erema, wobei sich die beiden Technologieanbieter durch das Einbringen der eigenen Kernkompetenzen ideal ergänzen. Aufgrund der hohen und gleichmäßigen Qualität des Output-Materials sowie der hohen erreichbaren Durchsätze von (materialabhängig) bis zu 4.000 Kilogramm pro Stunde setzen ambitionierte Recyclingbetriebe diese Technologie bereits heute weltweit ein. Nicht zuletzt dank der guten Erfahrungen bei Anwendern konnten allein in den vergangenen vier Jahren über 20 Corema-Recyclinganlagen mit Coperion Doppelschneckenextruder verkauft werden. Die aktuelle Auftragslage zeigt eine verstärkte Fortsetzung dieses Trends. Die hochwertigen Recycling-Compounds finden unter anderem in der Automobil- oder Verpackungsindustrie Verwendung.

Minimale thermische Belastung

Im ersten Prozessschritt des Corema-Systems wandelt die Technologie das Input-Material – zum Beispiel PP-Vliese, PE-Randstreifen oder PA-Fasern – in eine filtrierte Schmelze um. Diese wird im Anschluss dem gleichläufigen, selbstreinigenden Doppelschneckenextruder von Coperion zugeführt, der sich flexibel für alle Compoundier-Aufgaben auslegen lässt. Hier erfolgt die Zugabe von Additiven, Füll- und/oder Verstärkungsstoffen. Dabei sind hohe Anteile von CaCO3, Talkum, Glas- oder Naturfasern möglich. Darüber hinaus wird die Schmelze mit der für die Coperion-Doppelschneckenextruder typischen hohen Intensität durchmischt und entgast.

Aus dem Zusammenspiel der Technologien von Erema und Coperion resultiert eine schonende Aufbereitung sowie eine minimale thermische Belastung der Compounds, da die Schmelze ohne Abkühl- und Wiederaufheizvorgang direkt von Extruder zu Extruder weitergegeben wird. Aus dieser Verarbeitung in Wärme ergibt sich zudem auch eine sehr energieeffiziente Betriebsweise. Dabei ermöglicht das modulare Corema-Anlagenkonzept die optimale Abstimmung auf die jeweilige Anwendung.

Die Corema-Anlage erweitert den Bereich der nutzbaren Abfallqualitäten durch günstige Recycling-Rohmaterialien zur weiteren Steigerung der Wertschöpfung. Zugleich ermöglicht sie durch die hohe Compoundierleistung der Doppelschneckenextruder eine erhebliche Steigerung des Wertes der daraus herstellbaren Granulate. Damit verfügt Coperion – wie es abschließend heißt – über eine ideale Voraussetzung für die wirtschaftliche Produktion gleichmäßig hoher Granulatqualitäten in industriell nachgefragten Spezifikationen und Mengen.

www.coperion.com, www.erema-group.com

Foto: Coperion

(EU-R 07/2018-S)