Schleifschlamm-Verwertung: ZF Friedrichshafen gewinnt mit Ruf-Pressen Millionen Liter Öl zurück

In ihren Werken in Passau und dem benachbarten Thyrnau hat die ZF Friedrichshafen AG in den vergangenen zwölf Jahren rund 1,75 Millionen Liter wertvolles Öl durch das Verpressen der Schleifschlämme in Brikettieranlagen von Ruf Maschinenbau zurückgewonnen. Neben der Umweltentlastung bietet das große wirtschaftliche Vorteile: Die beiden Pressen Typ RUF 4/2800/60S amortisierten sich in einem halben beziehungsweise in rund zwei Jahren.

Die ZF Friedrichshafen AG ist einer der weltweit größten Automobilzulieferer mit 230 Standorten in 40 Ländern. Gefertigt werden jährlich rund 200.000 Achsen und Getriebe sowie weitere Antriebskomponenten, die in Land- und Baumaschinen, Staplern, Bussen und Sonderfahrzeugen zum Einsatz kommen. Am Standort Thyrnau produzieren die Mitarbeiter außerdem Kegelradsätze und Stirnräder – auch für die konzerneigenen Elektrofahrzeug-Antriebe, insgesamt zwei Millionen pro Jahr.

Bis zu 300 Tonnen Schleifschlamm pro Jahr

Im Werk Thyrnau entstehen an 35 Schleifmaschinen aktuell zwischen 250 und 300 Tonnen Schleifschlamm pro Jahr. Dieser besteht zu einer Hälfte aus Stahlpartikeln – letztlich mikroskopisch feinen Spänen – mit Schleifscheibenabrieb, zur anderen Hälfte aus Schleiföl. Bis 2006 hatten die Techniker dort mit eigenen Konstruktionen Teile des Öls aus dem Schlamm herausgepresst. „Doch damit konnten wir bei Weitem nicht diese großen Öl-Mengen rückgewinnen, wie es uns mit der Ruf-Presse gelingt“, sagt Johann Zinöcker, der im Werk das Umwelt- und Energiemanagement verantwortet.

Den Fortschritt in der Ölrückgewinnung hat Vertriebsleiter Andreas Jessberger von Ruf Maschinenbau ausgelöst, der 2006 in einer Fachzeitschrift über die Produktion im Werk Thyrnau gelesen hatte und daraufhin die Werkleitung auf die Potenziale der Brikettieranlagen des Herstellers hinwies. Probeverpressungen des Schlamms am Ruf-Sitz in Zaisertshofen überzeugten die Manager in Thyrnau von den Vorteilen, und bereits 2007 nahm eine RUF 4/2800/60S ihren Betrieb auf.

Befüllt wird die Anlage durch Gabelstapler, die aus Sammelbehältern jeweils 0,4 Kubikmeter Schleifschlamm in den Vorratstrichter der Presse kippen. Die für einen mannlosen Betrieb ausgelegte Anlage startet automatisch, sobald sich im Einfülltrichter genügend Material befindet, und stoppt ebenfalls selbstständig, wenn der Schleifschlamm komplett verarbeitet ist. Die durch einen vier Kilowatt starken Elektromotor angetriebene Ruf-Anlage komprimiert den Schleifschlamm und presst dabei den größten Teil des Öls heraus. Übrig bleiben weitgehend entölte Briketts, die aus feinem Metallabrieb sowie einem geringen Anteil Restöl bestehen.

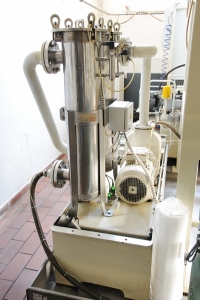

Um das Öl nach dem Herauspressen aus dem Schleifschlamm von Feststoffen zu befreien, durchläuft es noch an der Brikettieranlage ein zweistufiges Filtersystem, das Ruf zusammen mit der Anlage installiert hat (Foto: Ruf Maschinenbau)

Zweistufiges Filtersystem reinigt das Öl automatisch

Das beim Pressen auslaufende Öl wird aufgefangen und durch ein zweistufiges Filtersystem, das ZF in Thyrnau selbst konzipiert hat, gereinigt. Für das Werk in Passau hat Ruf Maschinenbau diese Filterlösung direkt in die Brikettieranlage integriert. Eine Grobfilterung hält Elemente zurück, die größer als 160 Mikrometer sind. Darauf folgt eine zweite Stufe, die auch Partikel ab 40 Mikrometer abscheidet. Von dort läuft das Öl in einen IBC-Container, der einen Kubikmeter fasst. Die vollen Behälter bleiben nun vier Tage unbewegt, sodass sich noch vorhandene Feststoffe am Boden ablagern. Nach dieser Sedimentationsphase pumpt ZF das Öl von oben ab und setzt es ohne weitere Behandlung wieder in den Schleifmaschinen ein. Der Aufwand für den Betrieb ist gering. Neben dem Befüllen der Anlage mit Schleifschlamm ersetzen Mitarbeiter lediglich die vollen IBC-Container mit dem recycelten Öl durch leere, sie transportieren die Sammelbehälter mit den Briketts ab und tauschen regelmäßig die Filtermedien aus. Daneben reinigen sie die Anlage in einem festgelegten Turnus.

Große Ersparnis beim Öleinkauf – minimale Betriebskosten

Etwa alle sechs Wochen erhält die Anlage im Werk Thyrnau einen neuen Pressstempel, einmal im Jahr steht eine gründliche Wartung an. Alle Arbeiten führen die Mitarbeiter der Instandhaltung des Werks selbst aus. Der Stempelverschleiß ist dem relativ hoch gewählten Pressdruck geschuldet. Doch im konkreten Fall rechnet es sich, mit dem hohen Druck die Ölausbeute zu erhöhen und den Stempel entsprechend häufiger zu wechseln.Die Gesamtkosten für Wartung und Verschleißteile sind den Angaben nach minimal und stabil – und das seit der Inbetriebnahme der Anlage vor zwölf Jahren. So können pro Kilogramm rückgewonnenem Öl rund 1,50 Euro eingespart werden. Dem stehen 0,18 Euro Betriebskosten für Wartung und Verschleißteile gegenüber – also rund zwölf Prozent der erzielten Einsparung. Das Werk Thyrnau recycelt jährlich mehr als 120.000 Liter Öl.

Das ausgepresste Schleiföl wird direkt an der Brikettieranlage gefiltert und in IBC-Containern gesammelt (Foto: Ruf Maschinenbau)

Unterm Strich quasi ein Selbstläufer

Mit seiner Brikettierpresse vollauf zufrieden ist auch Leo Schauer, Leiter der Instandhaltung im Leistungscenter Stahl des Werks 1 am ZF-Standort Passau. Inspiriert durch die guten Erfahrungen mit der Ruf-Presse, die seine Kollegen im Werk Thyrnau bereits gemacht hatten, trieb Schauer 2010 den Einsatz einer Brikettierpresse im Passauer Werk voran. Anfang 2011 ging die Anlage – ebenfalls vom Typ RUF 4/2800/60S – in Betrieb.

Im Passauer Werk fällt in Summe weniger Schleifschlamm an. Deshalb ist die Anlage auch nur drei bis vier Schichten pro Woche in Betrieb. So gewinnt sie jährlich etwa 35.000 Liter Schleiföl zurück, was sich seit der Inbetriebnahme 2011 auf insgesamt rund 350 Kubikmeter summiert. Die Amortisationszeit lag damit bei etwa zwei Jahren, wie Leo Schauer berichtet.

Über eine Auslaufschiene schiebt die Ruf-Anlage den zu Briketts komprimierten und weitgehend ölfreien Schleifschlamm direkt in Sammelbehälter (Foto: Ruf Maschinenbau)

Für den Weg des herausgepressten Öls zurück in den Produktionsprozess hat sich ein anderes Procedere etabliert. Leo Schauer und Alfred Weisheitinger, der für die Instandhaltung zuständig ist, verzichten zwar auf eine festgelegte Sedimentationsphase nach der zweistufigen Filterung, lassen aber aus jedem Container eine Probe des recycelten Öls im Labor untersuchen. Hauptgrund dafür: Einige wenige Schleifanlagen in Passau arbeiten nicht mit Öl. Dank der Untersuchung können sie ausschließen, dass versehentlich eine Charge Emulsionsschlamm in die Presse gelangt und das Öl verunreinigt.

Wartung und Austausch von Verschleißteilen führen auch im Werk 1 in Passau die ZF-Mitarbeiter selbst aus. Leo Schauer: „Wir bestellen alle zwei Jahre ein Ersatzteilpaket von Ruf und bauen die Teile dann je nach Verschleiß selbst ein. Unterm Strich ist die Maschine quasi ein Selbstläufer.“ Am Standort Passau arbeitet die Presse an drei bis vier Tagen pro Woche jeweils acht Stunden. Im Werk Thyrnau dagegen läuft die Anlage sogar 24 Stunden täglich, an fünf bis sechs Tagen in der Woche. Und das ebenfalls äußerst zuverlässig – „seit der Inbetriebnahme haben wir keine gravierende Störung erlebt“, berichtet Johann Zinöcker.

(EU-Recycling 05/2020, Seite 52, Foto: Ruf Maschinenbau)