Mobiles Recyclingsystem für das Spülbohrverfahren

Die Spezialzentrifuge mit vorgeschalteter Siebanlage von L-Team Baumaschinen ermöglicht die mehrfache Wiederverwendung der Bohrspülung.

Im Umland der oberpfälzischen Ortschaft Berg wird im Auftrag eines örtlichen Energieversorgers ein 20-kV-Kabel zur Netzverstärkung zwischen zwei Schalthäusern unterirdisch verlegt – ohne Aufgrabung: Die ausführende Wadle Bauunternehmung GmbH setzt das Spülbohrverfahren ein. Die Verbindung passiert hier auf einer Länge von 390 Metern einen Steilhang mit teils felsigem Untergrund. Beim Spülbohrverfahren müssen genügend Wasser bereitgestellt und das anfallende Bohrklein sowie die verbrauchte Spülung sachgerecht entsorgt werden. Um diesen Aufwand auf ein Minimum zu reduzieren, nutzt Wadle das Modulare Recycling System MRS 350+ der L-Team Baumaschinen GmbH. Die mobile Anlage verfügt über eine Spezialzentrifuge mit vorgeschalteter Siebanlage: Die gereinigte Spülung kann mehrfach wiederverwendet werden.

Durch das Einbringen einer tragfähigen Bentonit-Suspension in das Bohrloch wird das durch den Bohrkopf gelockerte Material tragfähig gemacht und rückwärts entlang des Bohrgestänges ausgetragen. Da der Gesetzgeber eine ordnungsgemäße Entsorgung der Spülung und des ausgetragenen Materials vorschreibt, viele Deponien jedoch den flüssigen Bohrschlamm nicht mehr annehmen, kann die Trennung von Suspensionswasser und Gestein beziehungsweise der festen Bodeninhalte an Ort und Stelle mit einer Separationsanlage vorgenommen werden.

Das zu entsorgende Spülmaterial sowie grobe Fels- und Gesteinsreste werden in Gruben oder Containern gesammelt und dann abtransportiert (Foto: L-Team Baumaschinen GmbH)

Weniger Bentonit, Wasser und Transportfahrten nötig

Grundsätzlich stellen sich bei Horizontalbohrungen zwei Herausforderungen: Zum einen braucht es eine dauerhafte Wasserversorgung, um genügend Suspensionsflüssigkeit einleiten zu können. Ist kein Wasseranschluss in der Nähe, muss Wasser herangefahren werden, was eine Bauverzögerung bedeutet. Zum anderen ist es erforderlich, die Gruben, in denen das separierte Material und die Suspension gesammelt sind, regelmäßig von Kanal- oder Saugfahrzeugen entleeren zu lassen, was ebenfalls mit einer Bauverzögerung verbunden ist.

Die kompakte und modular aufgebaute MRS 350+ ermöglicht eine effektive Reinigung des mit Feststoffen versetzten Mediums, wobei dieselbe Spülung beziehungsweise Suspension mehrmals eingesetzt werden kann. Dadurch sind weniger Bentonit, Wasser und Transportfahrten nötig und das gesamte Bauvorhaben gestaltet sich insgesamt wirtschaftlicher. „Zu Beginn wird dem zugeführten Frischwasser die benötigte Menge Bentonit in Abhängigkeit von der Bodenbeschaffenheit in einer Mischanlage zugesetzt, um die Tragfähigkeit des Wassers zu erhöhen“, erklärt Torsten Mickel, Mitglied der Geschäftsführung der L-Team Baumaschinen GmbH. „Diese Suspension wird dann durch das Bohrgestänge in den Boden gepumpt. Entlang des Bohrgestänges fließt die Bohrsuspension mit dem losgebohrten Bohrklein zusammen zurück in die Startgrube.“

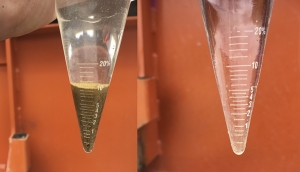

Dabei haftet das lose gewordene Material sozusagen an der Spülung und wird in einer Sammelgrube aufgefangen. Über eine Pumpe gelangt die Masse auf das Siebdeck, wo sehr grobe Bestandteile wie Felssplitter, Steine oder grober Sand mittels Vibrationen abgetrennt werden. Das anfallende Material wird dabei am Ende der Anlage abgeworfen. Die gesiebte Flüssigkeit wiederum gelangt in einen Tank und wird dosiert der Zentrifuge zugeführt. Menge und Intervall lassen sich dabei über eine zentrale Steuerung einstellen.

So schließt sich der Kreis

Auch Feinanteile werden aus der Flüssigkeit separiert. Ein Durchlauf reicht in der Regel aus, um die Bohrspülung wiederverwenden zu können. Die gereinigte Suspension gelangt erneut zur Mischanlage, wo sie in die Bohrung eingebracht oder weiteres Bentonit zugesetzt werden kann. „Dadurch schließt sich der Kreis und wir können dieselbe Spülung drei oder vier Mal durchlaufen lassen, bevor sie erneut mit Frischwasser oder Bentonit angereichert werden muss“, berichtet Bauleiter Rainer Rothenaicher bei Wadle. „Dabei ist die Anlage so effizient, dass die Spülung die Anlage nur einmal passieren muss. Bei anderen Anlagen sind oft mehrere Durchgänge erforderlich, bis alle Feststoffe entzogen sind.“

Dieses Kreislaufprinzip ermöglicht ein kontinuierliches Arbeiten der Anlage. Indem eine Basis-Suspension lediglich mit neuem Wasser aufgefrischt und nicht gänzlich neu angesetzt werden muss, fällt die insgesamt benötigte Wassermenge geringer aus. Täglich können bis zu 250 Kubikmeter aus gebrauchter Spülung aufbereitet werden. Der schnelle Feststoff-Austrag belastet den Erfahrungen nach weniger das Bohrgestänge und -werkzeug durch Reibung.

Neben der Leistung hat Rothenaicher die einfache Aufstellung und Bedienung der Anlage überzeugt: „Über einen zentralen Bildschirm, der auf einem Tablet gespiegelt beziehungsweise mit diesem synchronisiert ist, kann ich jederzeit alles im Blick behalten und steuern: angefangen von der Zentrifuge bis hin zu Sensoren und Rüttler.“ Der Anwender kann die Anlage auch jederzeit rückwärts laufen lassen, etwa um Sandablagerungen im Tank vor der Zentrifuge auszuspülen. Dank der vier Hydraulikzylinder ist die Anlage zudem schnell in die Waagerechte gebracht und für den Betrieb austariert.

www.wadle.de

www.l-team-baumaschinen.de

(Erschienen im EU-Recycling Magazin 12/2020, Seite 40, Foto: L-Team Baumaschinen GmbH)