Fachbeitrag: Qualitätssicherung für den Einsatz von Recyclingscherben

Das Verständnis von Recycling im Allgemeinen lässt sich nur schwer einheitlich unter Aufbereiter, Verbrauchern und Verarbeitern definieren – auch und gerade im Bereich der Glasaufbereitung. Sicher ist nur: Glas ist eines der ganz wenigen Produkte, die praktisch unendlich oft ohne Qualitätsverlust wiederverwertet werden können.

Vor- und Nachteile von Recyclingglas

Das Aufbereiten von Scherben hat eine lange Tradition. Eigene Fragmente wurden bereits in der Antike wieder der Schmelze zugeführt, und auch heute noch bilden Eigenscherben der Glashütte einen gewissen Teil ihres Gemenges. Das systematische Sammeln und Wiederverwerten von Altglas in der Hohlglasproduktion durch das flächendeckende Errichten entsprechender Sammelcontainer hat sich beispielsweise in Deutschland und Österreich in den 1970er Jahren etabliert. Mittlerweile sind Scherbenquoten von über 95 Prozent im Grünglas möglich. Bei der Produktion von Flachglas ist ein nennenswerter Fremdscherbeneinsatz hingegen erst in den letzten Jahren vereinzelt zu verzeichnen.

Warum Altglas einsetzen – und warum nicht

Natürlich gibt es gesetzliche Vorgaben hierzu. In Deutschland sah beispielsweise die alte Verpackungsverordnung von 1998 in §1, Abs. 3 eine stoffliche Verwertung der Verpackungsart Glas von 60 Prozent als Ziel für 2008 und seitdem im Anhang I zu §6 ein Jahresmittel von 75 Prozent vor. Nach dem neuen Verpackungsgesetz müssen die dualen Systeme in Deutschland seit 2019 bereits 80 Prozent und ab dem Jahr 2022 90 Prozent des Verpackungsglases verwerten.[1] Doch der Einsatz von Altglas hat auch messbare ökologische und ökonomische Vorteile. Zum einen sind einige der bei der Glasproduktion eingesetzten Rohstoffe endlich, was eben auch zu einer gewissen Preisentwicklung führt. Da Altglas einen Großteil der nötigen Rohstoffe enthält, kann hier direkt ein wirtschaftlicher Nutzen entstehen. Auch indirekt, da ein Gemenge mit etwa 50 Prozent Scherben zu einer Verringerung des Schmelzverlustes um etwa 50 Kilogramm pro Tonne führt.

Zum anderen können die Scherben den Energieverbrauch der Glaswanne senken und damit direkt Schmelzkosten einsparen. Ein Scherbeneinsatz von zehn Prozent senkt unter anderem den Energiebedarf einer Hohlglaswanne um etwa drei Prozent. Nur durch den Einsatz von Altglas dank Glasrecycling sank beispielsweise der Energieeinsatz bei der Glasherstellung in Deutschland von 1970 bis 2001 um 20 Prozent.[2] Beide Effekte führen zu einem weiteren Vorteil: der Einsparung von CO2-Emissionen. Zum einen durch eine Reduzierung der benötigten Energie, zum anderen durch Verringerung des Gewichtsverlustes aufgrund reduzierter Anteile der carbonatischen Rohstoffe. Der Einsatz von einer Tonne Recyclingglas bedeutet eine Einsparung von über 300 Kilogramm CO2.[3]

Relativ unbekannt, jedoch keineswegs unwichtig ist der Vorteil, dass Scherben die spezifische Schmelzleistung einer bestehenden Wanne steigern, da ihr Einsatz mehr Durchsatz pro Quadratmeter und Zeit zulässt. Das Institut für Glas- und Rohstofftechnologie GmbH konnte hier in der Praxis folgenden Beispielwert ermitteln: Eine Schmelzwanne mit 35 Quadratmetern Fläche hatte mit einem Einsatz von 60 Prozent Scherben einen Durchsatz von 130 Tonnen pro Tag. Durch eine erfolgte Reduzierung des Scherbeneinsatzes auf zehn Prozent konnte bei gleichbleibender Qualität des Glases der Durchsatz auf 90 Tonnen pro Tag gedrosselt werden.

Doch die wirtschaftlichen Vorteile schwinden. Bei einem Scherbenpreis von derzeit teilweise bis zu 100 Euro pro Tonne ist ein Einsatz von Rohstoffen rein ökonomisch betrachtet wieder interessanter. Und im Altglas liegt für die Glashütte auch das größte Risiko. Bei der maschinellen Produktion ist Verlässlichkeit entscheidend. Es ist also wichtig, dass sämtliche eingesetzten Stoffe eine möglichst gleichbleibende Zusammensetzung haben. Deren Mischung kann dann im Vorfeld und produktionsbegleitend analysiert und damit die Produktion stabil gehalten werden. Bei Altglas ist dieses der entscheidende Punkt, der einer größeren Nutzung im Wege steht und – noch viel entscheidender – zu einem Rückgang der Nutzung führen könnte.

Größtes Problem bei der Scherbenzusammensetzung sind die Fremdstoffe. Damit Altglas seine Abfalleigenschaft verliert und überhaupt als Sekundärrohstoff anerkannt und damit verwendet werden kann, darf es laut EU-Verordnung 1179/2012 (Anhang I, Abschnitt 1.2 – Anteil der Nicht-Glas-Komponenten) einen Anteil an eisenhaltigen Fremdstoffen von 50 parts per million (ppm), nichteisenhaltigen Fremdstoffen von 60 ppm, Keramik, Steine, Porzellan (KSP) von 100 ppm (bei > 1 mm) und Organik von 2.000 ppm nicht überschreiten.[4]

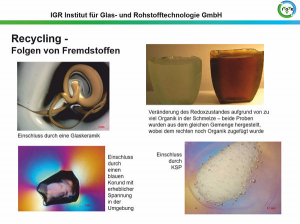

Und nicht jeder Fremdstoff ist wie KSP und Metalle visuell erkennbar. Glaskeramik und Korunde beispielsweise sind in einem Scherbenhaufwerk nicht ohne Weiteres zu erkennen. Während KSP und Glaskeramik aufgrund ihrer höheren Schmelzpunkte zu Einschlüssen und damit Ausschuss führen, der entweder mit erhöhtem Aufwand aussortiert oder durch geringeren Durchsatz kompensiert werden muss, kann ein erhöhter Organikanteil und/oder ein zu großer Fehlfarbenanteil dazu führen, dass die komplette Schmelze unbrauchbar wird. Die chemische Zusammensetzung der Scherben ist ebenfalls wichtig. Atypische Gläser bilden hier im Übrigen nur ein kleineres Problem. Grenzwerte gelten unter anderem für die Menge an Schwermetallen im Produkt – und damit indirekt in den zugeführten Scherben. Das Verpackungsgesetz beschränkt zum Beispiel in §13 für Deutschland die Menge an Blei, Cadmium, Quecksilber und Chrom VI auf kumulativ 100 Milligramm je Kilogramm für Verkaufsverpackungen; lediglich wenn die Überschreitung dieser Werte auf den Einsatz von Recyclingscherben zurückzuführen ist, gilt auch ein Wert von bis zu 250 ppm als zulässig. [1] Dieser Wert gilt im Übrigen europaweit; in einigen Bundesstaaten der USA zählt ausschließlich der Grenzwert von 100 ppm für alle Gläser.

Sortiertechniken

Entscheidend für einen Einsatz in der maschinellen Produktion ist also die Qualität der Scherben. Selbstverständlich bieten sich dem Aufbereiter hier technische Möglichkeiten. War früher noch viel Handarbeit zur Sortierung vonnöten, so können seit einigen Jahren bereits Sortiermaschinen einen Großteil erledigen. Das Aussortieren von Fe-Metallen dürfte hierbei die älteste Sortiertechnik sein, da lediglich ein Magnet notwendig ist.

Auch ein erheblicher Organikabbau kann relativ einfach geschehen. Hier spielen die Faktoren Wasser und Zeit eine Rolle. Je länger die Scherben der Witterung ausgesetzt sind, desto weniger Organik ist am Ende enthalten. Standard ist auch das Aussortieren von NE-Metallen durch Magnetfeld beispielsweise in einem Wirbelstromabscheider, von Kunststoffen mittels Windsichtung und KSP mittels Durchlicht. Hierbei werden undurchsichtige Bestandteile erkannt und zumeist per Druckluft aussortiert. Auf dem gleichen Weg kann auch eine Fehlfarbenerkennung stattfinden, deren Effektivität mittlerweile – dank genügend Rechnerkraft – nicht mehr nur eine Groberkennung von lediglich drei der Hauptfarben, sondern auch Sonderfarbensortierung ermöglicht. Eine grundsätzlich wichtige Einschränkung besteht hierbei, wie auch bei allen anderen folgenden Sortiertechniken, hinsichtlich der Korngröße. Erst ganz aktuell wurden Sortiertechniken für eine Korngröße ab 2 mm oder sogar 1 mm entwickelt – bisher war es üblich, erst ab 6 mm oder 8 mm zu sortieren.

Die Forderungen der Glashütten nach entsprechender Qualität der Scherben geht mit der Entwicklung der Sortiertechnik einher und schwankt lokal. In Deutschland war beispielsweise 1991 ein KSP-Grenzwert von 60 Gramm pro Tonne in Deutschland üblich, 1994 bereits 25 und aktuell 20 Gramm pro Tonne. In anderen europäischen Ländern hingegen galt selbst in 2010 noch ein Grenzwert über 100 Gramm pro Tonne.

Seit etwa 2009 konnten die ersten Sortiermaschinen Glaskeramik und kurze Zeit später Bleiglas mittels UV- oder Röntgenfluoreszenzerkennung im industriellen Maßstab erkennen und aussortieren. Und ab 2013 wird auch ein weiteres Problem der Aufbereitung angegangen: der unterschiedliche Feuchtigkeitsgrad der Scherben. Die Verschmutzung und damit die Erkennungsrate ändern sich je nach Feuchte der Scherben. Durch Einführung einer Trocknungsanlage wurde dieses Problem angegangen und durch die Abrasivität der trockenen Scherben eine deutlich größere Reinheit und damit Sortierfähigkeit der abgesiebten Scherben erzielt. Einzig der hierbei entstehende Staub führte zu einem Folgeproblem, da dieser anfänglich heterogen mit in den Schmelzprozess gegeben wurde. In Maßen dem Gemenge zugeführt, ist der Staub unkritisch. Ist er jedoch ankonzentriert, führt er, genauso wie Koks, zu einer Redoxreaktion in der Schmelze. Hierdurch kann beispielsweise eine ungewollte Farbänderung von weiß zu braun entstehen. Als Konsequenz werden derzeit in den meisten Glashütten nur Scherben > 2 mm verwendet.

Qualitätssicherung

Die Möglichkeiten einer einmaligen oder steten Qualitätssicherung sind vielfältig. Erfahrungen des IGR Institut für Glas- und Rohstofftechnologie in Göttingen zeigen, das selbst in einem Land wie Deutschland, wo das Glasrecycling nun fast ein halbes Jahrhundert flächendeckend praktiziert wird, die Scherbenqualität immer noch schwankt. Dies hat zum einen Gründe im Aufbereitungsprozess, zum anderen spielt aber auch die Herkunft eine Rolle.

Aus diesem Grund ist es für den Einsatz von Scherben für die Glashütte auch wichtig, die Altglaslieferanten zu trennen. Die Qualitätssicherung (QS) des Endproduktes beginnt für die Glashütten nämlich schon hier – durch laufende Überwachung wie zum Beispiel monatliche Analysen und zusätzliche Stichproben des Scherbenmaterials. Dies haben bereits auch einige Lebensmittelhersteller erkannt und fordern von ihren Verpackungsglas-Lieferanten ein entsprechendes QS-Konzept auch und gerade inklusive der Fremdscherben.

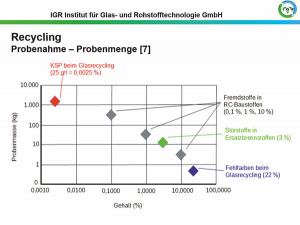

Hierbei gilt es zu bedenken, dass eine Masse wie etwa ein Lot/Haufwerk an sich natürlich deutlich berechenbarer ist als eine einzelne Scherbe oder eine Tonne. Dies hat rein mathematische Gründe und bedeutet, dass die Probennahme selbst schon der wichtigste Schritt zu einer effektiven Qualitätssicherung ist.

Doch wie erfolgt nun eine Probennahme?

Das Prinzip der Homogenisierung besagt, dass die Probe einer Masse dieser am ehesten entspricht, wenn die Masse immer wieder gleichmäßig geteilt wird. Dies ist mit einer Probennahme bei Anlieferung von Altglasscherben jedoch schwierig. Also behelfen sich viele mit Beprobung des Lkw von oben. Hier findet jedoch keine Teilung statt. Zudem sorgt der sogenannte „Paranuss-Effekt“ [5] dafür, dass eventuelle Fremdstoffe, da diese deutlich kleiner als die meisten Scherben sind, von oben nicht gesehen beziehungsweise entnommen werden können. Nun könnte man natürlich alternativ am Ende der Entladung des Lkw eine Probe ziehen, hätte jedoch damit ebenfalls keine repräsentative Menge, da hier die kleineren Fremdstoffe deutlich angereichert im Vergleich zur Gesamtmasse wären.

Aus diesem Grund hat das IGR auf Basis einer Berechnung der Bauhaus-Universität Weimar ein Verfahren entwickelt, um das an Ort und Stelle befindliche Haufwerk nahezu homogen zu beproben. Hierzu sind bis zu 100 Einzelentnahmen an verschiedensten Stellen, von der Oberfläche und aus dem Kern, nötig. Diese Proben werden dann wiederum nach einem definierten Verfahren geteilt, sodass das Ergebnis bei einem durchschnittlichen Haufwerk von über 1.000 Tonnen eine Probe von etwa eine bis zwei Tonnen ist.

Analysemöglichkeiten

Diese Menge erscheint bei einer Erst- oder Lot-Beprobung derzeit sinnvoll, auch wenn es andere Ansätze mit weniger Masse gibt. Die dann erhältlichen Werte unterliegen jedoch noch zu starken Schwankungen. Ebenfalls wichtig ist die Körnung, da je nach Analyse beziehungsweise gesuchtem Fremdstoff nur eine bestimmte Korngröße sinnvoll analysiert werden kann. Mittels Schweretrennung beispielsweise Korunde aufzuspüren, ist nur im Feinkornbereich sinnvoll, wo hingegen Fehlfarben im Bereich < 8 mm kaum erkannt werden können.

Eine Siebung ist auch bei weiteren Untersuchungen sinnvoll. Beispiel KSP: Eine Probe wurde im IGR zunächst komplett analysiert, also alle Scherbengrößen gemeinsam und dabei zehn Stück pro Tonne beziehungsweise 15 Gramm pro Tonne KSP gefunden. In der exakt selben Probe wurde hingegen durch vorheriges Trennen mittels Siebung und separatem Betrachten der einzelnen Siebfraktionen ein KSP-Anteil von 100 Stück pro Tonne beziehungsweise 30 Gramm pro Tonne ermittelt. Teil der Beurteilung der Qualität von Scherben kann auch die Messung des CSB-Gehaltes oder des Glühverlustes sein. Beides kann ein Anhaltspunkt für in den Scherben befindliche Organik und somit für mögliche Redox-Reaktionen sein.

Der Einfluss der Organik im Fertigprodukt kann mithilfe einer im IGR entwickelten Analysemethode, durch die sich der Eisen-II-Gehalt messen lässt, ermittelt werden. Unter anderem diese Eisenoxide sind im Glas für die Farbgebung zuständig. In den Wannen der Glashütten wurde beobachtet, dass durch große Mengen Organikanhaftungen an Altglasscherben Weißglas dreckig-grün, trüb und blasig wird. Hierfür verantwortlich ist nach IGR-Erfahrungen ein Missverhältnis zwischen den beiden Redoxstufen des Eisens (Fe2+ und Fe3+). Das eine sorgt für eine grün-bläuliche, das andere für eine gelb-bräunliche Färbung.

Letztlich ist für eine chemische Vollanalyse nur eine Probe mit wenigen Gramm nötig. Doch der Weg dahin ist klar zu strukturieren und auch nur mit einem gewissen Aufwand machbar, und er beginnt beim Scherbenaufbereiter. Dazu zählen homogene Probengewinnung, -teilung und natürlich entsprechende Verarbeitung. Doch nur so ist sichergestellt, dass die mittels ICP-OES oder anderer Verfahren analysierten Werte hinsichtlich ihrer physikalischen und chemischen Zusammensetzung repräsentativ für das Gesamthaufwerk sind. Und dies hilft am Ende nicht nur den Lebensmittelverpackern, sondern auch den Verpackungsherstellern und somit auch den Scherbenrecyclern, ihre Produkte kontinuierlich und verlässlich zu veräußern.

Quellen:

[1] Verordnung über die Vermeidung und Verwertung von Verpackungsabfällen (Verpackungsverordnung -VerpackV) vom 21.08.1998, zuletzt geändert am 17.07.2014, 2019 abgelöst durch das Verpackungsgesetz

[2] Deutsche Umwelthilfe, Informationsblatt 9730-050

[3] Website Bundesverband Glasindustrie e.V., http://www.was-passt-ins-altglas.de/warum-glas-recyceln.html, Stand: 14.02.2017

[4] Verordnung (EU) Nr. 1179/2012 der Kommission vom 10. Dezember 2012 – „Bruchglasverordnung“

[5] A. Rosato, K. J. Strandberg, F. Prinz and R. H. Swendson, Phys. Rev. Lett 58 (10), (1987)

(Erschienen im EU-Recycling Magazin 10/2021, Seite 10, Autor: Dirk Diederich, IGR Institut für Glas- und Rohstofftechnologie GmbH, Foto: O. Kürth)