Goudsmit-Magnetabscheider für Lithium-Batteriepulver

Die Qualität von Kathodenpulvern wie Nickel, Cadmium und Lithium muss optimal sein, um den Betrieb einer Batterie zu gewährleisten. Jede Metallverunreinigung im Pulver mindert die Qualität der Materialmischung und führt zu einer kurzen Lebensdauer der Batterie.

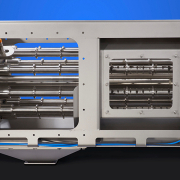

Der Magnetabscheider des niederländischen Herstellers Goudsmit Magnetics filtert Metallpartikel bis zu 30 µm aus dem schlecht fließenden Lithiumpulver, das unter anderem für die Herstellung von Batterien in Elektroautos, Laptops und Mobiltelefonen Verwendung findet. Neun rotierende Magnetstäbe verhindern, dass das feine Pulver wie eine Brücke an den Stäben haften bleibt. Die starke Drehbewegung ermöglicht zugleich eine gute Enteisenung.

Ein tiefes Haftfeld

Der Kontakt mit den Magnetstäben ist laut Goudsmit somit optimal: „Dies ist wichtig, weil vor allem schwach magnetische Teilchen die Magnetstäbe berühren müssen.“ Die pneumatisch betriebenen Magnetstäbe von 50 Millimetern Durchmesser haben den Angaben zufolge ein tiefes Haftfeld. Mit einer Flussdichte von 12.000 Gauß an den Stäben kann der Magnet neben Eisenpartikeln auch paramagnetische Partikel wie Eisenoxid und rostfreien Stahl erfassen. Der Magnetabscheider ist staubdicht und lässt sich automatisch reinigen. Der Ventilkasten des Systems entfernt die aufgefangenen Metallpartikel.

Magnete spielen bei der Entwicklung von Lithiumbatterien eine wichtige Rolle – sowohl in der Gewinnungs- als auch in der Produktionsphase. Die Qualität einer Lithium-Ionen-Batterie hängt von der Reinheit des Rohmaterials ab. Auch für das Recycling solcher Batterien sind Magnete erforderlich.

(Erschienen im EU-Recycling Magazin 11/2021, Seite 56, Foto: Goudsmit Magnetics System B.V.)