Ein erforderliches Instrument: Digitale Produkt- und Materialpässe

Wie die Umsetzung gelingen kann.

Produkt- und Materialpässe nützen der Kreislaufwirtschaft nur, wenn sie tatsächlich robust mit Produkten und Materialien verknüpft sind verdeutlichen Georg Dost (Polysecure GmbH), Dr. Beate Kummer (Kummer:Umweltkommunikation GmbH), Dr. Maziar Matloubi, Jochen Moesslein und Amy Treick (alle Polysecure).

Der European Green Deal [1], die Initiative für nachhaltige Produkte [2] und die Novelle der Ökodesign-Richtlinie [3] sehen zukünftig einen Digitalen Produktpass (DPP) beim Inverkehrbringen verschiedener Erzeugnisse fast aller Branchen vor. Dieser umfasst beispielsweise Angaben zu Herkunft, Zusammensetzung, Umweltdaten, Reparatur- und Demontagemöglichkeiten sowie die Handhabung am Ende der Lebenszeit eines Produktes. Mit dem DPP soll es einen zentralen Ort geben, der alle Informationen zum Produkt enthält. Das kann beispielsweise eine zentrale Datenbank sein, auf die die Nutzer zugreifen können. Hiermit schafft der DPP die Basis für einheitliche und transparente Produktinformationen und trägt zur Förderung eine umweltgerechten Kreislaufwirtschaft bei – von der nachhaltigen Rohstoffgewinnung über die Unterstützung bewusster Kaufentscheidungen bei Verbrauchern bis hin zum fachgerechten Recycling.

In engem Zusammenhang dazu steht der Digitale Materialpass (DMP), welcher häufig im Kontext von Gebäuden verwendet wird. Im Gebäudebereich sind aktuell Rückbau- oder Abrissvorgänge selten mit Rohstoffgewinnung verbunden, sondern eher mit den Herausforderungen rund um die Entsorgung. Um dies zu ändern, müssen detaillierte Informationen über die im Gebäude verbauten Produkte, Komponenten und Materialien vorliegen, die in entsprechenden DMPs zusammengestellt sind. Grundsätzlich ist der DMP jedoch nicht auf Gebäude begrenzt.

Beide, ein Digitaler Produktpass (DPP) und ein Digitaler Materialpass (DMP), bestehen im Wesentlichen aus den folgenden Komponenten:

- der eindeutigen und mindestens über die Nutzungszeit robusten Produkt/Material-Kennzeichnung,

- den entsprechend notwendigen Identifikationstechnologien,

- den in einer Datenbank abgelegten Daten (z. B. Herstellungsdatum, Batch-Nummer, digitaler Zwilling),

- dem Protokoll zur Übertragung der Daten.

Welche detaillierten Informationen dabei sinnvollerweise Berücksichtigung finden sollten, ist produktabhängig. Die Etablierung eines DPPs bei komplexen Produkten (z. B. Elektrogeräte, Fahrzeugen) ist dabei deutlich aufwändiger als bei einfacheren Produkten wie Verpackungen.

Regulatorischer Hintergrund

Es gibt bereits erste regulatorische Ansätze der EU, um die Transparenz von Produktinformationen über den gesamten Lebensweg eines Produktes zu erhöhen. Grund dafür ist, dass bei Unterbrechung des Lebenswegs durch die Nutzung eines (privaten) Endverbrauchers meistens wertvolle Informationen verloren gehen („Information gap“). Dazu gehören beispielsweise Materialinformationen, die über das Etikett eingebracht wurden. Durch die Entwicklung digitaler Produkt- beziehungsweise Materialpässe können Informationsbedarfe digitalisiert, präzisiert und ausgeweitet werden. Voraussetzung ist allerdings, dass ein fälschungssicherer, robuster physikalischer Link zum Produkt beziehungsweise Material besteht.

Im Rahmen des European Green Deal ist es unter anderem das Ziel der EU-Kommission, die Umweltauswirkungen von Produkten zu minimieren. Konkret zielt die in diesem Zusammenhang ins Leben gerufene „Sustainable Products Initiative“ (SPI) darauf ab, Produkte für eine klimaneutrale, kreislauforientierte Wirtschaft fit zu machen und gleichzeitig ihre Gesamtleistung in Bezug auf Nachhaltigkeit zu verbessern. Dabei zieht die Kommission die Aufstellung von Nachhaltigkeitsgrundsätzen und andere geeignete Regelungsmöglichkeiten in Betracht, darunter die Verringerung des Kohlendioxid- und des ökologischen Fußabdrucks und die Mobilisierung des Potenzials der Digitalisierung von Produktinformationen einschließlich Lösungen wie digitalen Pässen, Kennzeichnungen und Markierungen. In der Revision der Ökodesignrichtlinie wird nun zudem der Anwendungsbereich deutlich erweitert (ESPR – Ecodesign for Sustainable Products Regulation). Design-Anforderungen werden zukünftig an wesentlich mehr Produkte gestellt als bisher: Textilien, Schuhe, Verpackungen, Chemikalien, Batterien und Gebäude.

Die EU-Kommission bereitet neben einigen anderen Revisionsprozessen zudem die Novellierung der Anforderungen an Batterien und deren Entsorgung vor. Die aktuelle Batterie-Richtlinie (2006/66/EG) wurde dabei grundlegend überarbeitet und sieht einige neue Anforderungen an Inverkehrbringer und Hersteller von Batterien vor. Im ersten Entwurf ist die Vorgabe eines Produktpasses enthalten. So soll ab Januar 2026 Industrie- und Elektro-Fahrzeug-Batterien, die in Verkehr gebracht werden und eine Kapazität von über 2 kWh aufweisen, eine spezifische elektronische Akte zugewiesen werden („battery passport“), die mit Informationen über wesentliche Eigenschaften der Batterie verknüpft sein soll. Dies ist ein neuer Ansatz im Regelungsbereich der erweiterten Herstellerverantwortung.

Technologien zur eindeutigen Kennzeichnung und Identifikation von Produkten und Materialien sind:

Particle-Fingerprints zur Umsetzung Digitaler Produktpässe

Die Eindeutigkeit und Fälschungssicherheit der individuellen Produktkennzeichnung ist von zentraler Bedeutung bei der Abbildung von Digitalen Produktpässen (DPP). Hierzu hat Polysecure eine neue innovative Technologie entwickelt. Beim sogenannten Particle Fingerprint (PFP) wird die Position von Upconversion-Fluoreszenz-Partikeln gemessen (s. Abbildung 1, rechts), welche vorab dem Rohmaterial (z. B. Kunststoffen oder Beschichtungen von Metallen) hinzugefügt worden sind und sich in dessen Verfestigungsprozess völlig zufällig anordnen. Durch den Upconversion-Effekt emittieren nur die Fluoreszenzpartikel unter Anregung mit geeigneter Strahlung sichtbares Licht. Alle anderen Materialbestandteile bleiben dunkel. Somit ergibt sich ein vergleichsweise hoher Kontrast, der wiederum eine verlässliche, schnelle Messung bei sehr niedrigen Partikel-Konzentrationen ermöglicht. Der entstehende „Fingerabdruck“ ist durch den Aspekt des Zufalls einerseits einmalig, andererseits nicht deterministisch kopier- und reproduzierbar. Die PFPs sind daher im Gegensatz zu Barcodes, RFID-Tags oder digitalen Wasserzeichen maximal fälschungssicher.

Einsatzschema des Particle-Fingerprints (links) sowie Abbildung eines Particle-Fingerprints (rechts) – Abb.: Polysecure GmbH, Freiburg

Die Fluoreszenzpartikel selbst sind hoch geglühte kristalline Partikel (> 1 µm), die thermisch und chemisch sehr stabil sind. Sie verfügen über eine gute Biokompatibilität und gehen konform mit den stoffrechtlichen Anforderungen der EU. Eine Zulassung für Trinkwasserkontakt ist bereits gegeben. Mit einer Zulassung für Lebensmittelkontakt wird in Kürze gerechnet, da alle toxikologischen Prüfungen mit sehr guten Ergebnissen abgeschlossen wurden. Die Einbettung der Partikel in die Materialien ermöglicht eine enorm robuste Markierung, sodass ein Unique Identifier für individuelle Produkte erzeugt wird. Der PFP kann in der gesamten Wertschöpfungskette des Produktes erfasst werden und entsprechenden Zugriff auf die in der Datenbank hinterlegten Informationen ermöglichen (s. Abbildung 1, links). Konkrete Anwendungsbeispiele sind in diesem Zusammenhang insbesondere Batterien, Elektronikartikel oder Medizinprodukte, die fälschungsgefährdet sind, einem sicheren Rücknahmesystem unterliegen und/oder aus regulatorischen Gründen einen Produktpass brauchen.

Poltag-Makromoleküle zur Umsetzung Digitaler Materialpässe

Polysecure hat in enger Kooperation mit dem Institut Charles Sadron (ICS) eine weitere innovative Technologie entwickelt, mit der Digitale Materialpässe (DMP) auch tatsächlich im Material, also sozusagen molekular, verankert werden können [4]. Dadurch ergibt sich erstmals eine sichere und präzise Kennzeichnungstechnologie für Materialien, mit der man folgende Herausforderungen löst, die in den moderner und zirkulärer werdenden Branchen eine immer wichtigere Rolle spielen:

- Authentifizierung von Materialien oder Materialbestandteilen, um unberechtigte Gewährleistungsforderungen abzuwehren, die von anderen Materialien oder Fälschungen ausgelöst wurden. Ein solcher Plagiatsschutz dient auch dem Schutz des Qualitäts- und Unternehmensimages.

- Rückverfolgung von Materialien oder Materialbestandteilen auf Herkunfts-, Zertifizierungs-, Zusammensetzungs-, Herstellungs-, und Chargendaten, um regulatorische oder organisatorische Anforderungen zu erfüllen.

- Monitoring von Rezyklaten und Materialien in der Kreislaufwirtschaft, um zum Beispiel den Anteil von Rezyklaten in Produkten oder die Anzahl der Recycling-Zyklen, mit denen ein Rezyklat belastet ist, prüfen zu können.

Bei den „Poltags“ handelt es sich um organische Makromoleküle, deren Monomer-Anordnung spezifisch synthetisiert werden kann. Durch die praktisch unbegrenzten kombinatorischen Möglichkeiten können damit Millionen von individuellen Molekülen und dadurch unterscheidbare Codes erzeugt werden, die im Sinne einer „Material-DNA“ entsprechend viele Materialien identifizieren können. Die in den Identifikationscodes hinterlegten Daten können dabei jegliche Informationen umfassen wie Hersteller, Chargennummer oder Produktionsdatum, sodass Materialien bis zu ihrem Ursprung zurückverfolgt werden können [5, 6].

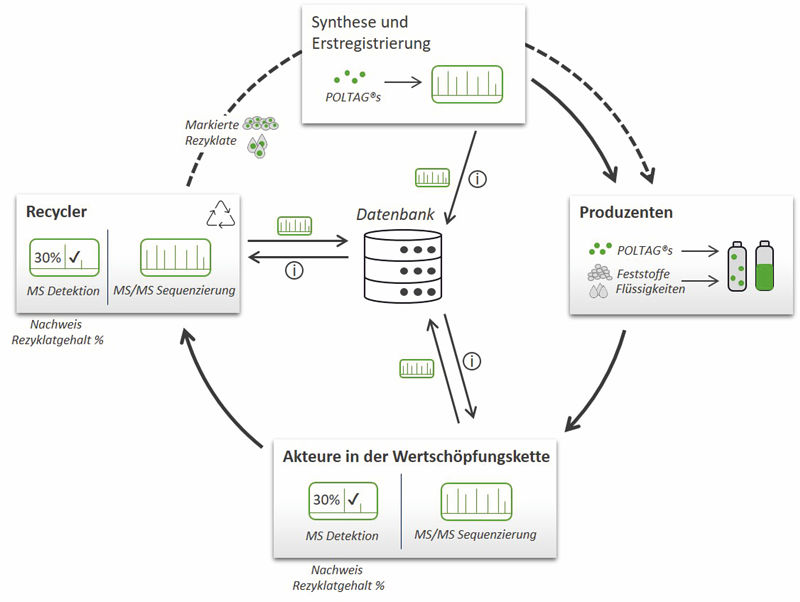

Die technischen Eigenschaften der Poltag-Moleküle können dabei so eingestellt und angepasst werden, dass eine maximale Stabilität und Kompatibilität mit dem Zielprodukt und seiner spezifischen Anwendung gewährleistet ist. So werden die Poltags für jeden Kunden individuell von Polysecure entworfen und synthetisiert, wodurch zusätzlich eine besonders hohe Fälschungs- und Manipulationssicherheit gewährleistet wird. Dabei sind die Poltags thermisch (bis 380 °C), chemisch (bspw. gegenüber UV-Strahlung, sauren und basischen Lösungen oder organischen Lösungsmitteln) und mechanisch stabil. Durch diese robusten Eigenschaften sowie die Verankerung der Poltags direkt im Material können diese über viele Jahre hinweg erhalten und detektiert werden. Somit ist die Zuordnung des DMPs zum Material über den gesamten Lebenszyklus möglich (siehe Abbildung 2). Darüber hinaus können die Poltags homogen in Feststoffen (z. B. Thermoplasten und Duroplasten) und Flüssigkeiten (z. B. organischen Lösungen, Kraftstoffen und Flüssigkeiten auf Wasserbasis) verarbeitet werden, wodurch ein sehr breites Spektrum an Zielmaterialien einheitlich markiert werden kann. Die Auslesung der Poltag-Makromoleküle erfolgt durch die sensitive und präzise Tandem-Massenspektroskopie (MS/MS), wobei auch im Feld wenige Milligramm markiertes Material bei sehr niedrigen Poltag-Konzentrationen (Polymere, Feststoffe: ~ 1 ppm, Flüssigkeiten: < 100 ppb) zur präzisen Detektion ausreichen [7]. Darüber hinaus ermöglicht der quantitative Charakter der Massenspektroskopie, dass mit dem Nachweis der Poltags auch die Konzentration von markierten Materialien im Endprodukt (z. B. Rezyklatgehalt) überwacht und bemessen werden kann.

Zusammenfassung und Ausblick

Derzeit sind die Hälfte der gesamten Treibhausgasemissionen und über 90 Prozent des Verlusts an biologischer Vielfalt und der Wasserknappheit auf die Gewinnung und Verarbeitung von Ressourcen zurückzuführen. Dabei wird sich der weltweite Verbrauch von Materialien wie Biomasse, fossile Brennstoffe, Metalle und Mineralien in den nächsten vier Jahrzehnten voraussichtlich verdoppeln und das jährliche Abfallaufkommen bis 2050 um voraussichtlich 70 Prozent steigen. In diesem Spannungsfeld ist es von zentraler Relevanz, den übermäßigen Verbrauch an Waren und den daraus resultierenden Abfall massiv zu verringern sowie eine echte Kreislaufwirtschaft mit nachhaltigen, langlebigen, reparier- und recycelbaren Produkten zu etablieren.

Die Umsetzung Digitaler Produktpässe (DPP) und Digitaler Materialpässe (DMP) sind hierbei ein erforderliches Instrument, das von der Europäischen Kommission auch gefordert, aber nun auch zum Beispiel im Rahmen der Extended Producer Responsibility (EPR) konkret umgesetzt werden sollte. DPPs und DMPs sollen relevante Informationen beispielsweise zur Herkunft, Herstellung oder umweltgerechten Handhabung von Produkten beziehungsweise Materialien enthalten, damit diese von Akteuren entlang des gesamten Lebenszyklusses wiederverwendet und hochwertig recycelt werden können. Eine zentrale Komponente zur Umsetzung von DPPs oder DMPs stellen die eindeutige Kennzeichnung und Identifikation von Produkten beziehungsweise Materialien dar. Mit welchen Technologien dies gelingen kann, wurde im Rahmen des Artikels beleuchtet.

[1] Europäische Kommission: „Sustainable Product Initiative” (2020), https://ec.europa.eu/info/law/better-regula-

tion/have-your-say/initiatives/12567-Sustainable-products-initiative_en. (letzter Zugriff: 24.01.2022)

[2] EU-Kommission: „Der Europäische Grüne Deal“, COM (2019) 640 final (2019).

[3] EU-Kommission: 30. März 2022, https://ec.europa.eu/environment/publications/communication-making-

sustainable-products-norm_de

[4] Lutz, J., et al.: „Sequence-controlled polymers” (2013), Science 341.6146.

[5] Karamessini, D., et al.: „Identification-tagging of methacrylate-based intraocular implants using sequence defined polyurethane barcodes” (2017), Advanced Functional Materials 27.3.

[6] Gunay, U., et al.: „Chemoselective synthesis of uniform sequence-coded polyurethanes and their use as molecular tags” (2016) Chem 1.1.

[7] Al Ouahabi, A., et al.: „Mass spectrometry sequencing of long digital polymers facilitated by programmed interbyte fragmentation” (2017), Nature Communications 8.1.

(Erschienen im EU-Recycling Magazin 06/2022, Seite 39, Abb.: mohamed Hassan / pixabay.com)