Getecha: Aus der Extrusion in die Zerkleinerungsstation

Horizontal-Schneidmühle dient als Prozessstufe zur Herstellung von Leichtbau-Granulaten.

Hochfeste Hartschaum-Werkstoffe sind eine wichtige materialtechnische Komponente zur Realisierung moderner Leichtbau-Konstruktionen für Flugzeugbau, Automobilindustrie und Medizintechnik. Ihre Herstellung beruht unter anderem auf der Verarbeitung hochwertiger Kunststoffgranulate aus extrudierten Copolymerisat-Halbzeugen. Der Einsatz einer maßgeschneiderten Zerkleinerungslösung des deutschen Anlagenbauers Getecha stellt bei deren Erzeugung eine zentrale Prozessstufe dar.

Getecha-Chefingenieurin Christine Rosenberger (links) und Vertriebsleiterin Eva Rosenberger (Foto: Getecha)

Die Verwirklichung leichter, aber hochbelastbarer Sandwich-Konstruktionen für den Flugzeug- und Automobilbau zählt zu den typischen Anwendungsgebieten von Hartschaumstoffen aus Polymethacrylimid. Eine maßgebende Komponente für deren Serienfertigung ist die thermische Verarbeitung hochwertiger Kunststoffgranulate mit definierten Korngrößen. Gewonnen werden diese Granulate durch die gezielte und wiederholgenaue mechanische Zerkleinerung harter Copolymerisat-Platten. Sie erfolgt in eigens dafür konfigurierten High-Performance-Mühlen, wie sie das deutsche Unternehmen Getecha realisiert – jüngst zum Beispiel für einen der führenden europäischen Hartschaum-Produzenten.

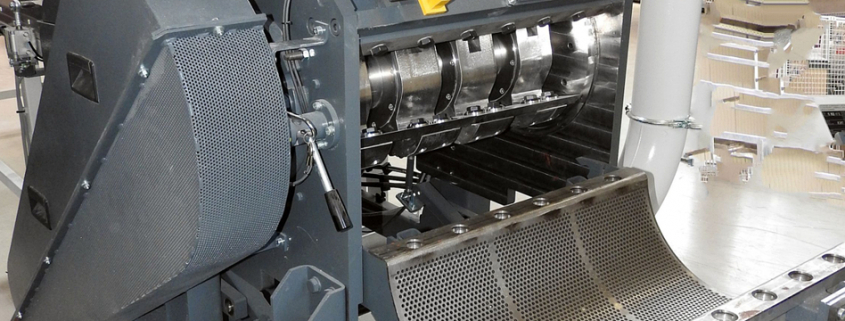

Als technische Basis dafür diente dem Anlagenbauer in diesem Fall eine Mühle vom Typ RS 38060 aus der RotoSchneider-Familie, die als Spezialausführung HZ ausgeführt wurde: Die Mühle verfügt über eine Reihe kunden- und anwendungsspezifischer Merkmale und zusätzlicher Systemkomponenten, die eine zielsichere, wirtschaftliche und berechenbare Herstellung von Copolymerisat-Granulat mit definierter Korngröße – hier zwischen 0,5 und 3,0 mm – gewährleistet. Als Richtwert für die Zerkleinerung gilt dabei die Erzeugung eines möglichst geringen Anteils von Mahlgut im Bereich < 0,5 mm. Denn unterhalb dieser Marke lässt sich das Granulat nur eingeschränkt verarbeiten.

Großes Augenmerk legte das Getecha-Engineering hier auf die Bereitstellung einer wartungsarmen Komplettlösung, die über die Zerkleinerung hinaus auch die erforderliche Absaugtechnik und ein maßgeschneidertes Zuführsystem enthält. Ein entscheidender Aspekt ist hierbei, dass durch ein horizontales Mühlendesign (HZ) die Integration eines leistungsstarken Doppeleinzugs-Rollenpaares ermöglicht wurde. „Dadurch kann die Materialzuführung in der Waagerechten erfolgen, was den großen Vorteil bietet, dass der Anwender sowohl die Zuführgeschwindigkeit als auch die Erstabschnittlänge der zu zerkleinernden Platten und Profile frei bestimmen kann. Im Zusammenspiel mit einem Mühlensieb mit geeigneter Lochdimension – hier einem Nahsieb mit Lochungen der Größe 3,0 bis 5,0 Millimetern – erzeugt unsere Systemlösung einen hohen Granulatanteil der gewünschten Abmessungen bei zugleich minimalem Feinanteil“, erläutert Eva Rosenberger, Vertriebsleiterin und Gesellschafterin von Getecha.

Getecha-Mühle RS 38060 HZ mit integriertem Doppelwalzeneinzugspaar, Zuführtisch und Absauganlage (Foto: Getecha)

Intensive Projektarbeit mit drei Feldversuchen

Das weitgehend automatisierte Gesamtwerk ist das Ergebnis eines mehrstufigen Entwicklungs- und Optimierungsprozesses des Kunden mit Getecha, in dessen Verlauf unterschiedliche Mühlenzuführungen mit frontalen und rückseitigen Trichtern getestet und analysiert wurden. Als Garant für die Herstellung exzellenter Mahlgut-Qualitäten zeigte sich dabei schon früh der robuste, Durchsatz fördernde, segmentierte Hakenrotor der RS 38060 HZ. Er ist in diesem Fall mit 3 x 3 Rotormessern in HSS-Qualität bestückt und wird energetisch effizient von einem 22 kW-Motor angetrieben. Mit einer Drehzahl von 420 min-1 zieht er einen Schneidkreis von 380 Millimetern und produziert das Granulat in der gewünschten Korngröße. Auch der werkzeuglos zu öffnende und komplett herausfahrbare Siebkasten überzeugt, da er schnelle und einfache Siebwechsel bei Dimensionsanpassungen des Mahlgutes ermöglicht.

Als handhabungstechnische Herausforderung entpuppte sich während der Feldversuche allerdings das Handling der bis zu 30 Kilogramm schweren und bis zu 1.400 x 600 x 30 Millimeter großen Copolymerisat-Tafeln. Da dies aber zu den maßgebenden Faktoren für den sicheren und effizienten Betrieb der neuen Zerkleinerungsstation beim Kunden gehörte, war hierfür eine optimale Lösung zu finden. Eva Rosenberger erinnert sich: „Bei der Eingabe von Platten und Plattensegmenten in herkömmliche frontale Aufgabetrichter erwies sich die manuelle Handhabung als sehr mühsam; sehr lange Platten mussten vorab gekürzt werden, um den Rotordurchmesser zu überwinden. Für eine zuverlässige Zerkleinerung musste zudem ein Antriebsmotor mit 30 kW Leistung eingesetzt werden, weil das zu zerkleinernde Material unkontrolliert in den Mühlenrotor fiel. Ein klassischer Aufgabetrichter erwies sich daher weder als ergonomisch noch als wirtschaftlich sinnvoll.“

In Abstimmung mit den nachgeschalteten

Prozessen produziert die Zerkleinerungsanlage von Getecha zwischen 150 und 200 kg Kunststoffgranulat pro Stunde (Foto: Getecha)

Ein zweiter Ansatz, der im Verlauf des Projekts verfolgt wurde, basierte auf dem Einsatz eines schallgedämmten Plattentrichters an der Rückseite des Zerkleinerungssystems RS 38060. Die zu zerkleinernden Platten von hier aus mittels Schwerkraft der Mahlkammer direkt zuzuführen, erwies sich in ersten Versuchsreihen zunächst als vielversprechend. Allerdings mussten die Copolymerisat-Platten dazu in einer Höhe von etwa 2.000 Millimetern manuell in den schräg stehenden Trichter eingelegt werden. Dazu wäre die Integration eines zusätzlichen Podests für den Maschinenbediener nötig gewesen, was nicht infrage kam. Zudem hätte diese Variante ebenfalls den Einsatz eines 30 kW-Antriebs erforderlich gemacht.

„Auch die Tatsache, dass das zu zerkleinernde Material durch die Schwerkraft recht unkontrolliert eingetragen wird und der Anwender damit kaum Einfluss hat auf die Länge des Erstschnittes, sprach schließlich gegen diesen Lösungsansatz“, berichtet Eva Rosenberger. Vor diesem Hintergrund entschied sich das Ingenieur-Team von Getecha dafür, das horizontale Design der Bauform HZ einzusetzen. Denn bei der waagerechten Zuführung können die zu zerkleinernden Platten oder Profile vor dem System auf einem Vorlagetisch ergonomisch auf Arbeitshöhe platziert werden. Der kontrollierte Einzug erfolgt automatisch auf Schnittebene des Mahlwerkes frequenzgeregelt und mit kontrollierter Zuführgeschwindigkeit über ein Doppelrolleneinzugspaar direkt in den Mühlenrotor des Zerkleinerungssystems RS 38060 HZ. Dabei ist das obere Einzugswalzenpaar dieses Tandems auf einer hydraulischen Schwinge ausbalanciert und lässt sich im Anpressdruck einstellen. Beide Walzen sind gerändelt und lassen sich rückdrehen (reversieren).

Nachhaltig und energieeffizient

Diese smarte Konstruktion bietet ein ganzes Bündel von Vorteilen und verleiht dem gesamten Verfahren einen deutlichen Innovationsschub. Nicht nur, weil sich die zu zerkleinernden Platten und Profile auf dem Zuführtisch sicher und einfach ablegen und positionieren lassen, sondern vor allem, weil die Materialzuführung nun kontrolliert, automatisch, sicher und mit dem Walzeneinzug in perfekter Höhe zwischen Rotor und Statormesser erfolgt – ohne manuelle Eingriffe.

Ein entscheidender Faktor für den effizienten Betrieb und die optimale Systemintegration eines leistungsfähigen Zerkleinerungswerkzeuges wie der RS 38060 HZ ist dessen Kommunikation mit der Peripherie und der Sensorik. Konkret bedeutet das zum Beispiel: Der Zerkleinerungsprozess startet erst nach der Erfassung der erforderlichen Freigabesignale seitens der Materialabsaugung sowie weiterer für die nachgeschaltete Verarbeitung erforderlicher Aggregate.

Der Anwender kann über die Länge des Erstschnittes frei entscheiden. Hierzu berechnet das System das optimale Einzugstempo aus den Parametern Rotordrehzahl, Anzahl der Rotormesser und Zuführgeschwindigkeit. Infolge der Kombination von kontrollierter Materialzuführung und Überlastschutz wird eine harmonische Erstabschnittlänge erreicht – bei zugleich geringstmöglichem Feinanteil im Mahlgut und höchster Schnittleistung. Daraus resultieren ein spürbarer Beitrag zur Effizienzsteigerung sowie eine Reduzierung des Anschlusswertes von 30 auf 22 kW und des Wartungsaufwands.

Flexibilität und Ergonomie

Nicht zuletzt verschafft die Komplettlösung von Getecha dem Anwender ein hohes Maß an Flexibilität, da er über den gewählten Sieblochdurchmesser, die Rotorgeschwindigkeit und den Vorschub des Doppelwalzeneinzugspaares direkt Einfluss auf die gewünschte Qualität und Dimensionierung des Mahlguts nehmen kann. Anstelle eines Zuführtisches können alternative Handling-Systeme und Gurtförderbänder zur Materialzuführung eingesetzt werden. Für die Verarbeitung dickerer Platten sind Rotordurchmesser bis zu 800 Millimetern einsetzbar. Für die Nachzerkleinerung vorzerkleinerter Materialien aus dem Recycling oder für die Nasszerkleinerung besteht die Möglichkeit, statt eines Doppelrolleneinzugspaares einen großen frontalen Aufgabetrichter zu integrieren. Dabei wird das zu zerkleinernde Material über zwei oder drei Zuführschnecken in den Mahlraum geführt.

Zu den weiteren Pluspunkten der Systemlösung zählt neben der einfachen Handhabung die optimale Ergonomie. So verhindert das Doppelwalzeneinzugspaar ein Herausspritzen von Materialpartikeln, und die Geräuschemissionen des Zerkleinerungssystems sind durch den geringen Öffnungsspalt zwischen den Einzugswalzen wesentlich geringer als bei Trichtermühlen. Wie alle RotoSchneider der Getecha-Baureihen RS 38XXX bis RS 8018 lässt sich auch die RS 38060 HZ zusätzlich mit integriertem Schallschutz oder Schalldämmkabinen ausrüsten.

Zur Komplettlösung von Getecha gehört auch eine integrierte Absauganlage – in diesem Fall eine GA 500-S mit Zyklonabscheider aus dem Portfolio des Unternehmens. Sie umfasst neben der Absaugung eine Mahlgutdosierung und ist so ausgelegt, dass das Mahlgut ohne den Transport durch das Fördergebläse saugend, sauber und dosiert über eine Zellenradschleuse in die Materialweiterführung – einen Kettenrohrförderer – geleitet wird. Das Zerkleinerungssystem wird dabei im Unterdruck betrieben.

Ressourcen schonen, Kosten senken

Um eine optimale Prozessabstimmung mit der nachgeschalteten Peripherie sicherzustellen, sah das Pflichtenheft des Hartschaum-Herstellers vor, dass die Zerkleinerungsleistung der neuen Granulierstation zwischen 150 und 200 Kilogramm pro Stunde liegen sollte. Sieblochdurchmesser und Zuführtechnik wurden exakt an diese Vorgaben angepasst. Eva Rosenberger betont aber, „dass die Stundenleistung des Systems bei Bedarf problemlos auf bis zu 600 Kilogramm hochgefahren werden kann“. Grundsätzlich können die RotoSchneider der HZ Serie für Zerkleinerungsaufgaben mit einer Leistung bis zu 3.000 Kilogramm pro Stunde optimal eingesetzt werden. Beim Einsatz eines frontalen Aufgabetrichters mit Schneckenzuführungen bieten sie daher auch für das Recycling von vorzerkleinertem Material eine kompakte, saubere und leistungsfähige Alternative zu traditionellen Schneidmühlen-Bauformen.

Mit den Schneidmühlen seiner RotoSchneider-Familie sowie einer Auswahl an Guillotinenscheren und Folienschneidern ist Getecha in der Lage, für Stundendurchsätze von zehn bis 5.000 Kilogramm kunden- und branchenspezifische Systemlösungen zur produktionsnahen Materialzerkleinerung und -rückführung zu realisieren. Wie am Beispiel der Granulierstation für die Hartschaum-Produktion gezeigt, umfasst das Portfolio des Aschaffenburger Anlagenbauers auch die Bereitstellung der maßgeschneiderten Zuführ-, Förder- und Absaugtechnik. Dass die Entwicklung solcher Komplettlösungen über mehrere Iterationsstufen mit Vorversuchen, Material- und Handhabungstests und alternativen Konstruktionsansätzen führt, gehört dabei zum Tagesgeschäft. Eva Rosenberger weist außerdem darauf hin, dass „im Vorfeld eines jeden Projekts eine detaillierte Bedarfsanalyse inklusive einer Kalkulationsprognose für die Kosten und Verbräuche erfolgt, um die Wirtschaftlichkeit und Effizienz einer jeden Komplettlösung abzusichern.“

(Erschienen im EU-Recycling Magazin 08/2022, Seite 42, Foto: Getecha GmbH)