Neues Recyclingverfahren für teerhaltigen Straßenaufbruch

Fraunhofer Umsicht stellt ein Niedertemperaturverfahren für die Aufbereitung von teerhaltigem Straßenaufbruch vor. Eine mit Eigenmitteln finanzierte Demonstrationsanlage wird seit April 2024 am Standort Sulzbach-Rosenberg betrieben. Die erste Projektierung für eine industrielle Anlage soll Ende 2024 in Zusammenarbeit der Grenzebach BSH GmbH mit dem Unternehmen Eurovia starten.

Derzeit werden in Deutschland mehrere Anlagenprojekte für das Recycling von pech- beziehungsweise teerhaltigem Straßenaufbruch entwickelt. Der Bedarf an Aufbereitungskapazitäten für die bis zu drei Millionen Tonnen Material, die jährlich anfallen, ist groß. Die Deponierung ist kostenintensiv, und für die thermische Behandlung existieren europaweit aktuell nur zwei Anlagen in den Niederlanden. Die von Fraunhofer Umsicht vorgestellte Aufbereitungstechnologie kommt mit niedrigen Temperaturen aus.

Bei Temperaturen von 400 Grad Celsius

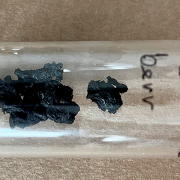

Das Fraunhofer-Verfahren arbeitet im Dauerbetrieb bei Temperaturen von circa 400 Grad Celsius. Es kombiniert eine Unterdruck-Pyrolyse mit dem oxidativen Cracking von schwerflüchtigen Kontaminanten. In den bisherigen Versuchen konnten die Gehalte an Polyzyklischen Aromatischen Kohlenwasserstoffen (PAK) damit zuverlässig bis unter die Nachweisgrenze gebracht werden. Gleichzeitig bleiben aufgrund der niedrigen Temperatur die werkstofflichen Eigenschaften der Mineralik wie Druckfestigkeit, Zertrümmerungswiderstand und Partikelgröße erhalten. So kann das rückgewonnene Material als Sekundärrohstoff für hochwertige Anwendungen (z. B. als Binder- und Deckschichten im Straßenbau) genutzt werden.

Prof. Dr.-Ing. Matthias Franke, Leiter des Institutsteils Sulzbach-Rosenberg von Fraunhofer Umsicht, sagt: „Mit unserem Prozess lässt sich die Temperatur für eine sichere Dekontamination von teerhaltigem Straßenaufbruch deutlich reduzieren. Dadurch wird die Mineralik schonend behandelt, was den Wiedereinsatz in hochwertigen Anwendungen ermöglicht. Insgesamt verbessert sich so die Wirtschaftlichkeit.“

Die beim Dekontaminationsprozess entstehenden Dämpfe werden von Staubpartikeln gereinigt und in ein Kühlsystem weitergeleitet. Teile des Dampfes kondensieren als Pyrolyseöl aus und werden abgetrennt. Das Öl kann bei Bedarf energetisch genutzt werden. Auch eine stoffliche Verwertung, zum Beispiel als Grundstoff für Bindemittel, ist denkbar. Mit dem verbleibenden Gas wird in einer Hochtemperatur-Brennkammer bei circa 1.200 Grad Celsius Heißgas für die Beheizung der Anlage erzeugt. Etwaige Rest-Kontaminationen werden in dieser Stufe vollständig zerstört.

Derzeit wird der Langzeitbetrieb des Verfahrens in der Fraunhofer-Demonstrationsanlage erprobt. Die Versuchskampagnen dienen dazu, den Prozess zu optimieren und für die industrielle Anwendung vorzubereiten. Es werden Langzeitdaten zu der Energiebilanz, der Qualität der Mineralik und dem Emissionsverhalten gesammelt. Ziel ist es, eine fundierte Datenbasis für Genehmigungsverfahren, Umweltverträglichkeitsprüfungen, Ökobilanzierung und die Hochskalierung zu erzeugen.

(Erschienen im EU-Recycling Magazin 07/2024, Seite 38, Foto: Fraunhofer Umsicht )