Biobasierte Duroplaste

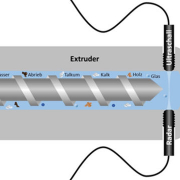

Das SKZ – Kunststoff-Zentrum in Würzburg entwickelt im Projekt „BioDurInject“ gemeinsam mit Partnern aus der Industrie rieselfähige Duroplast-Formmassen auf Basis nachwachsender Rohstoffe. Dies gilt für das Matrixmaterial, die Füllstoffe und auch die Fasern.

Die neuen Formmassen sollen der Herstellung technischer Formteile im Spritzgießverfahren dienen. Produzierte Formteile sollen ein Eigenschaftsniveau erreichen, das den konventionellen Formteilen entspricht. Duroplaste sind gefragte Materialien – die vernetzten Kunststoffe zeichnen sich durch lange Nutzungsdauer, Hitzebeständigkeit, Dimensionsstabilität, gute Brandeigenschaften und hervorragende elektrische Isolationseigenschaften aus. Im Gegensatz zu Thermoplasten sind sie aber nur eingeschränkt recyclingfähig.

Am SKZ wurden bisher sieben verschiedene biobasierte, ungesättigte Polyester (UP) im Labormaßstab durch Polykondensation synthetisiert. Dafür wurde eigens eine Kondensationsapparatur im Chemielabor aufgebaut und eine geeignete experimentelle Methodik erarbeitet. Als Kondensationsprodukt erhielten die Forscher so jeweils eine bei 190 °C viskose, gelbliche Flüssigkeit, die bei Raumtemperatur vollständig kristallisiert. Diese wurde bereits mittels DSC analytisch charakterisiert. Die Neigung zur Rekristallisation wurde im Trockenschrank durch Aufschmelzen und anschließendes Unterkühlen untersucht. Nachdem die Grundeigenschaften entsprechend geklärt waren, konnten die Wissenschaftler bereits in erste Versuche hinsichtlich praktischer Anwendung einsteigen.

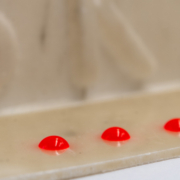

Am SKZ ist man bestrebt die reale, industrielle Anwendbarkeit für die Industrie stets im Hinterkopf zu behalten. So wurden die neuen UP-Harze mit nachwachsenden Füllstoffen und Fasern sowie einem thermischen Initiator bei 100 bis 120 °C im Messkneter compoundiert, um das Benetzungsverhalten der Schmelzen und das thermische Verarbeitungsfenster zu untersuchen. Gleichzeitig werden aktuell Richtrezepturen für die Compounds erarbeitet. Drei der ersten elf Compounds wurden inzwischen bereits mittels Plattenpresse bei 155 °C gehärtet – eine Temperatur, wie sie auch industriell im Duromerspritzguss üblich ist.

(Erschienen im EU-Recycling Magazin 12/2024, Seite 35, Foto: SKZ)