Leiblein installiert Filteranlage für Kühlschmierstoffe bei den Grob-Werken

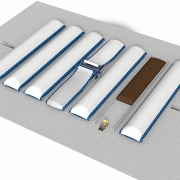

Die Twinfilter-Anlage ist auf 24.000 Liter Emulsion pro Minute ausgelegt.

Das Familienunternehmen Grob im schwäbischen Mindelheim und mit weiteren Standorten in Bluffton/Ohio (USA), São Paulo (Brasilien), Dalian (China) und Turin (Italien) produziert Hightech-Werkzeugmaschinen, die in der Automobil- und Zulieferindustrie sowie im allgemeinen Maschinenbau eingesetzt werden. Ausgehend von einem sehr hohen Qualitätsanspruch, maximaler Zuverlässigkeit und Effizienz im Anlagenprozess, wurde ein Partner für die Errichtung einer neuen Kühlschmierstoff-Filteranlage gesucht. Die Anlage von Leiblein versorgt die neuerrichtete Inbetriebnahme-Halle am Grob-Standort Mindelheim und wurde in den Neubau integriert. Die Aufgabenstellung sah vor, dass der Kühlmittelschmierstoff (KSS), der im Abnahme- und Auslieferungsprozess benötigt wird, zentral aufbereitet wird – bis zu 24.000 Liter Emulsion pro Minute – und in stets gleichbleibender Qualität permanent zur Verfügung steht. Je nach Bedarf minimiert oder steigert die Anlage flexibel die Versorgungsmenge.

Die vollautomatische Speicherprogrammierbare Steuerung (SPS) ermöglicht einen konstanten Pumpendruck. Auch die Spülventile werden über das 15-Zoll-Touchpanel mit spezieller Bedienmaske – auf Wunsch des Kunden – angesteuert. „Hiermit können wir die Betriebszeiten für jeden Wochentag – je nach Planung und Istzustand – individuell festlegen“, erläutert Michael Schmidt, der zuständige KSS-Meister und Projektleiter der Anlage bei Grob, die Funktion.

Wartung ohne Produktionsunterbrechung

Verkettete Förderpumpen sorgen für kontinuierlichen Vorlauf gereinigter Emulsion (Foto: Leiblein GmbH)

Die Kühlmittelanlage, kurz KMA, besteht aus zwei Unterdruckbandfiltern (UDF, 19 x 2,50 x 3,20 Meter), die über je 30 Quadratmeter Filterfläche verfügen und für ein Arbeitsvolumen im Schmutztank von jeweils 100 Kubikmeter ausgelegt sind. Diese Zwillingsanlage, über ein Ausgleichsrohr verbunden, hat eingebaute Absperrklappen, die ein problemloses Trennen sicherstellen. Der Vorteil einer solchen Twinfilter-Anlage ist außerdem, dass im Volllastbetrieb beide Filter laufen und im Teillastbetrieb auch nur ein Filter betrieben werden kann. Dies bietet weitere Vorteile wie zum Beispiel eine Wartung ohne Produktionsunterbrechung.

Im laufenden Betrieb gelangt die zurückgeführte Emulsion der Bearbeitungsmaschinen zuerst in einen Vorabscheider, der den Filtern vorgeschaltet ist. Hierdurch werden bereits die groben Späne von der Emulsion getrennt. Anschließend reinigen die Unterdruckbandfilter mit ihrem Filtervlies die Emulsion auf die gewünschte Qualität, und eine vollautomatische Kühlstrecke sorgt für die geforderte Temperatur des KSS. Wichtige angeschlossene Unterstützer zur Pflege sind ein Ölskimmer, ein auf der Emulsionsoberfläche geführter Schlauch mit adhäsiven Eigenschaften für die Abscheidung von Fremdölen sowie eine Reinigungszentrifuge. Beide Aggregate arbeiten im Parallelbetrieb.

Energetisch im Optimum

In der Inbetriebnahme-Halle kann prozessbedingt die angeforderte Kühlmittelmenge schwanken. Hierauf musste die Leiblein-Filtertechnik eine effiziente und zuverlässige Antwort finden. Die Förderpumpen, die die gereinigte Emulsion zurück in den Bearbeitungsprozess befördern, arbeiten mit einer Leistung von 4.400 Litern pro Minute bei maximal fünf bar, angetrieben von 55-Kilowatt-Elektromotoren.

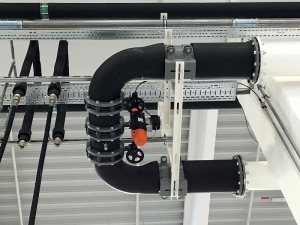

Spülventile zwischen Rücklauf- und Vorlaufstrang ermöglichen regelmäßige Spülungen mit gereinigtem Kühlmittel (Foto: Leiblein GmbH)

An jeden Unterdruckbandfilter sind drei plus eine Pumpe angeschlossen. Die Reservepumpe verfügt ebenfalls über einen Betriebsstundenzähler und kommt vollautomatisch in bestimmten Intervallen zum Einsatz. Mittels Frequenzumformer laufen die Pumpen den Angaben nach stets im optimalen Betriebspunkt, und der benötigte Vorlaufdruck steht damit zu jeder Zeit zur Verfügung. Die Kühlmittelanlage arbeitet so energetisch im Optimum. „Leiblein hat auf diese Forderung unseres Lastenheftes mit dem Einbau von Drucksensoren reagiert, die über einen Abgleich jedem Vorlaufstrang die erforderliche gereinigte Kühlmittelmenge mit einem einheitlichen Druck zur Verfügung stellen“, hebt Michael Schmidt hervor.

Sowohl der Späne-Vorabscheider als auch die beiden Unterdruckbandfilter bringen die Späne über eine Späneförderschnecke in eine Zentrifuge, die die Entfeuchtung bewirkt. Für die Emulsionspflege und Wartungszwecke steht ein Pufferbehälter zur Verfügung, der im Bedarfsfall die Gesamtmenge eines Unterdruckbandfilters aufnehmen kann.

Auch die Spülung der Rücklaufleitungen wurde integriert. Am Ende eines jeden Strangs in der Maschinenhalle sind Spülventile zwischen Vorlauf (gereinigtes Kühlmittel) und Rücklauf installiert. Somit spült die saubere Emulsion aus dem Vorlauf vollautomatisch und in bestimmten Intervallen die Rücklaufleitungen und verhindert somit Ablagerungen.

Foto: Leiblein GmbH

(EU-Recycling 04/2019, Seite 44)