Windräder verdienen eine nachhaltige Entsorgung

Der Rückbau von ausgedienten Windenergieanlagen ist ein aktuelles Thema. Bereits zum Jahreswechsel endete für etwa 5.200 Anlagen in Deutschland die zwanzigjährige Förderung nach dem Erneuerbare-Energien-Gesetz (EEG), weitere 8.000 folgen bis 2025. Für die Betreiber stellt sich damit die Frage: Weiterbetrieb ohne Förderung, Repowering oder Rückbau?

„Aufgrund von Wirtschaftlichkeitserwägungen werden sich viele Betreiber aller Wahrscheinlichkeit nach für Letzteres entscheiden“, glaubt Frank Kreimer. Für den Geschäftsführer der Hagedorn Abbruchservice GmbH steht fest: „Windenergieanlagen, die grünen Strom produzieren, verdienen auch eine umweltgerechte und nachhaltige Entsorgung.“ Bereits seit 2013 ist das Recycling von Windkraftanlagen mit maximalem Verwertungsgrad etablierter Standard bei der Hagedorn Unternehmensgruppe – und gilt nun auch als Richtschnur für alle Wettbewerber. Denn Hagedorn entwickelte als Teil der Industrievereinigung RDR Wind die neue DIN SPEC 4866, die seit August 2020 als richtungsweisend für einen nachhaltigen Rückbau von Windenergieanlagen gilt.

Win-Win-Lösung für alle Beteiligten

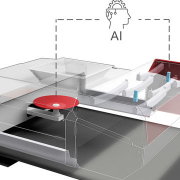

„Das Recyceln einer ausgedienten Windkraftanlage kommt nicht nur der Umwelt zugute, sondern kann auch für den Betreiber sehr lukrativ sein“, unterstreicht Kreimer. „Denn je höher der Verwertungsgrad und die Möglichkeit, das verbaute Material zu trennen, desto bessere Recyclingpreise lassen sich auch erzielen.“ Mithilfe spezieller Geräte erkennen die Hagedorn-Mitarbeiter bereits direkt an Ort und Stelle, welche Metalle verbaut wurden. Ob Aluminium, Kupfer oder unterschiedliche Edelstahllegierungen: Alles wird entsprechend sortiert, fachgerecht entsorgt oder verkauft. Darüber hinaus fallen beim Rückbau oft große Mengen Betonschutt an. Bei einem Windpark mit zum Beispiel zehn Betonturm-Anlagen können das 30.000 bis 35.000 Tonnen sein. Hagedorn unterstützt die Anlagenbetreiber bei dem Thema. Dazu werden Gutachter vermittelt, die Analysen zur Machbarkeit einer Wiederverwendung aufstellen. Durch Einsatz von Recyclingbeton ließen sich bis zu 30.000 Euro je Windkraftanlage einsparen.

Die gesamte Rückbau-Kette aus einer Hand

Wie das Ganze in der Praxis funktioniert, demonstrierten die Spezialisten von Hagedorn vor kurzem im Jade-Windpark in Wilhelmshaven. Ältere Anlagen des Betreibers Enercon mussten dort zurückgebaut werden. Zunächst wurden Gondeln und Rotorblätter der Ortbetontürme demontiert. Anschließend machten sich die Sprengexperten ans Werk. „Ab einer Turmhöhe von 85 Metern ist eine Sprengung durchzuführen, da dann die maximale Arbeitshöhe eines Seilbaggers erreicht ist“, erklärt Vertriebsmitarbeiterin Mareike Brinkmeyer. „Turm- und Fundamentbeton haben wir dann noch direkt vor Ort zu Recyclingschotter weiterverarbeitet.“ Mit einer mobilen Brecheranlage befreiten die Hagedorn-Mitarbeiter den Beton von Bewehrungsstahl und brachen ihn so auf die gewünschte Korngröße.

„Das Recycling von Rotorblättern ist hingegen deutlich komplexer. Häufig landen die verbauten Verbundwerkstoffe einfach in der Müllverbrennung“, weiß Frank Kreimer. Wie Carbon- und glasfaserverstärkte Kunststoffe hingegen umweltfreundlich entsorgt werden können, beweist das Lüneburger Unternehmen neowa GmbH, ein Partner von Hagedorn. Noch auf der Baustelle werden dazu die Rotorblätter in containergroße Stücke zersägt. Anschließend werden CFK- und GFK-Komponenten in der Bremer Endaufbereitungsstelle getrennt. Erstere werden der stofflichen Verwertung zugeführt, letztere in einem Zementwerk weiterverarbeitet. Dort liefern sie teils Energie für den Produktionsprozess, teils ersetzen sie Kohle und Sand bei der Zementproduktion.

www.unternehmensgruppe-hagedorn.de

(Erschienen im EU-Recycling Magazin 02/2021, Seite 20, Foto: Hagedorn)