Für Zerkleinerungsanlagen im harten Dauerbetrieb: Das bewährte Direktantriebskonzept HiTorc von Vecoplan

Es bietet eine energieeffiziente, rein elektrische Lösung, die den Wirkungsgrad erhöht. Die im Frequenzumrichter integrierte Regelung stellt unter anderem sicher, dass zu jeder Zeit und in jedem Betriebszustand das optimale Drehmoment an der Rotorwelle anliegt. Kupplungen, Riemenantriebe oder Schwungscheiben entfallen, was den Wartungsaufwand erheblich reduziert.

Mit dem HiTorc konnte sich Vecoplan nach eigener Aussage über die Jahre einen klaren Technologievorsprung auf dem Markt erarbeiten. Mit der Kombination aus Synchron-Elektromotor und Frequenzumrichter bietet der Hersteller seit 2005 einen langsam laufenden, elektrischen Direktantrieb für Zerkleinerer.

Vor gut 20 Jahren stieß der damalige Konstruktionsleiter Wolfgang Lipowski eher zufällig bei der Lektüre einer Ingenieurszeitschrift auf einen Beitrag über den Synchronmotor. Die Dynamik und Beschleunigung beeindruckten ihn. Für ein schnelles Hochfahren nach dem Abbremsen im Zerkleinerungsprozess schien dies die perfekte Lösung zu sein. Ein weiterer Vorteil dieser Antriebsvariante: Mit einem Frequenzumrichter kombiniert, benötigt sie im Gegensatz zu herkömmlichen Elektromotoren kein Getriebe – das erforderliche Drehmoment wird über ein Magnetfeld erzeugt und wirkt direkt auf die Zerkleinerungswelle. „Ein Getriebe bedeutet immer Reibung“, erklärt Martin Baldus, Entwicklungsleiter „Industrial shredding“ bei der Vecoplan AG. „Störstoffe im Material verursachen Stöße im Zerkleinerungsprozess, die unter anderem die Flanken der Zahnräder oder die Riemen der Riemenantriebe auffangen müssen. Dadurch verschleißen diese Bauteile.“

Dynamisches Anfahren auch bei gefüllter Maschine

Der Verzicht auf mechanische Elemente wie Riemen- oder Zahnradantriebe, Schwungräder und Kupplungen macht die Zerkleinerer also deutlich robuster. Die entfallenen Komponenten ermöglichen aber auch, dass das Schwungmoment vom Vollstahlrotor und das Drehmoment vom Motor effizient zusammenwirken können. „Träge Antriebsstränge verzögern diesen Prozess“, verdeutlicht Daniel Kessler, Leiter der Elektrotechnik bei Vecoplan: „Muss der Zerkleinerer abgebremst und dann wieder hochfahren werden, gelingt dieser Wiederanlauf bei einer gefüllten Zerkleinerungsmaschine mit herkömmlichen Antriebssystemen meist nicht. Ein Mitarbeiter muss die Maschine dann erst manuell ausräumen.“

Der HiTorc dagegen arbeitet sehr dynamisch und verbessert Kessler zufolge das Anlauf- und Reversierverhalten, „weil durch die entfallenen mechanischen Komponenten deutlich weniger Massenträgheitsmomente im gesamten Antriebssystem vorhanden sind“. Das hohe verfügbare Drehmoment ermöglicht so einen problemlosen Anlauf unter Last, also auch bei gefülltem Zerkleinerungsbereich. Der Bediener kann die Maschine somit jederzeit per Knopfdruck starten – ohne den Trichter leeren zu müssen.

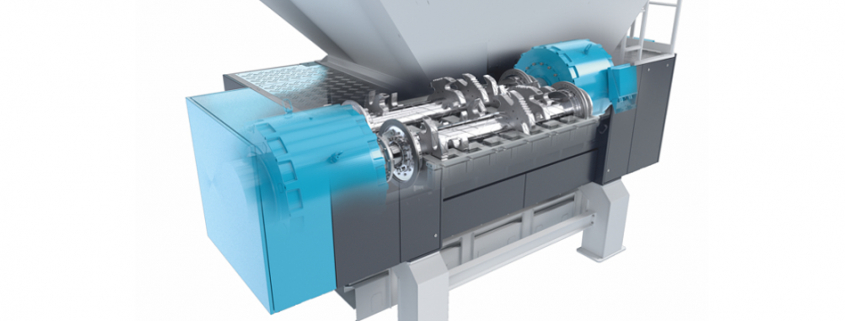

Eine wichtige Stellschraube bei der Zerkleinerung von Abfällen: der Antrieb für den Rotor (Foto: Vecoplan AG)

Die vollautomatisierte Steuerung kann eine Überlastung der Maschine im laufenden Zerkleinerungsprozess durch die kontinuierliche Drehzahlanalyse und die Stromauswertung frühzeitig erkennen. Bei Störstoffen stoppt die Rotorwelle in wenigen Millisekunden. Dadurch lassen sich Schäden an wichtigen Bauteilen vermeiden. Nach einem kurzen Gegenlauf dreht der Vecoplan-Antrieb in wenigen Sekunden wieder in die geforderte Richtung. „Mit dem HiTorc reagiert der Zerkleinerer ähnlich spritzig wie ein Elektroauto“, vergleicht Kessler. „Ein hohes Drehmoment ist direkt aus dem Stand möglich, ohne erst auf eine bestimmte Drehzahl kommen zu müssen.“

Deutlich günstigerer Wirkungsgrad

Der Wirkungsgrad des HiTorc ist deutlich höher als bei einer Getriebe-Lösung – schon allein durch die fehlenden mechanischen Antriebselemente um etwa zehn bis 15 Prozent. Das macht den Synchronmotor sehr effizient, vor allem im Teillastbereich. Im Leerlauf nimmt er nur etwa zehn Prozent der Energie auf, die ein vergleichbarer direkt geschalteter Asynchronmotor benötigt. Diese Betriebszustände kommen besonders häufig bei nicht homogenen Materialien und ungleichmäßiger Materialaufgabe vor. „Insgesamt gewinnt der Anwender einen günstigen Energieverbrauch. Im Vergleich zu anderen elektromechanischen Antrieben lässt sich bis zu 40 Prozent Energie einsparen, im Vergleich zu hydraulischen Antrieben sogar bis zu 60 Prozent. Einige Kunden sparten im Jahr bis zu 50.000 Euro“, berichtet Kessler.

Auf die Anwendung abgestimmt

Je nach Anwendung bietet Vecoplan den HiTorc in verschiedenen Leistungsklassen an. Kessler: „Die geeeignete Kombination aus Frequenzumrichter und Direktantriebsmotor hängt von Leistung, Drehmoment und Drehzahl ab, die wir passend zur Anwendung einstellen.“ Beim Sackaufreißer etwa dreht die Maschine sehr langsam, weil sie vor allem Müllsäcke öffnen muss. Verlangt ist ein relativ großes Drehmoment. Nachzerkleinerer drehen in der Regel schneller: Beim VEZ 3200 TT beispielsweise kommen zwei Synchronantriebe mit einem Spitzendrehmoment von 110.000 Newtonmetern zum Einsatz. Über zwei Frequenzumrichter werden die beiden Antriebe im optimierten Master/Slave-Betrieb in einer erweiterten Vektorregelung betrieben. Die im Frequenzumrichter integrierte Regelung stellt sicher, dass zu jeder Zeit und in jedem Betriebszustand das optimale Drehmoment an der Rotorwelle zur Verfügung steht. Die drehzahl- und drehmomentabhängige Regelung ermöglicht den wirtschaftlichen Betrieb. Die Leistung steht dann zur Verfügung, wenn man sie benötigt. Gleichzeitig wird die Leistung reduziert, wenn sie nicht für den Zerkleinerungsprozess erforderlich ist.

(Erschienen im EU-Recycling Magazin 05/2021, Seite 44, Foto: Vecoplan AG)