Fachbeitrag: Zerkleinerung von gebrauchten Graphitelektroden mit einer Rotorschere

In einem Drittmittelprojekt forscht das Institut of Materials and Processes der Hochschule Karlsruhe an der Aufbereitung für gebrauchte Graphitelektroden aus der Senkerosion. Hierzu wurde ein Aufbereitungskonzept erarbeitet, welches sich aus den Teilverfahren Zerkleinerung, Störstoffabscheidung, Trocknung, Pulverisierung, Zwischenlagerung, Mischen, Pressen und Aushärtung zusammensetzt.

Eine anspruchsvolle Zerkleinerungsaufgabe

Der erste Teilschritt des Aufbereitungskonzeptes ist die Zerkleinerung der mit Dielektrikum kontaminierten Graphitelektroden. Hierbei gibt es einige Probleme und Anforderungen, welche die Zerkleinerung eines solch anspruchsvollen Materials mit sich bringt. Die Graphitelektroden können aus verschiedenen Graphitsorten bestehen, welche sich in ihren Eigenschaften unterscheiden können. Für die Zerkleinerung ist aus der Fülle an Eigenschaften wohl die Härte die wichtigste. Es können unterschiedliche Härten für verschiedene Graphit-Sorten auftreten, sodass nicht jede Graphitelektrode, trotz gleicher Geometrie, den gleichen Kraftbedarf an die Zerkleinerungsmaschine stellt.

Für die Zerkleinerungsaufgabe liegen gebrauchte Graphitelektroden vor, welche aus isostatisch gepresstem Graphit bestehen und als hart-spröder Werkstoff eingeordnet werden können. Diese Information ist interessant, um die Methode der Zerkleinerung festzulegen. Hart-spröde Materialien werden durch Zerkleinerungsmethoden wie Druck, Prall oder Reibung zerkleinert. Die Härte für das vorliegende Graphit liegt nach Herstellerangabe bei 70 Shore. Zusätzlich wurde die Härte nach Mohs bestimmt und mit einer 4 bewertet. Die gebrauchte Graphitelektrode war mit einem Taschenmesser leicht ritzbar.

Eine Gefahr für die Zerkleinerungswerkzeuge könnten die Gewindeeinsätze darstellen, welche sich in den Graphitelektroden befinden. Diese könnten zu einer Beschädigung oder Zerstörung der Schneiden führen. Außerdem würden zerkleinerte Gewindeeinsätze als Störstoff dem Granulat beigemischt sein und müssten ausgeschleust werden. Eine zusätzliche Maschine beziehungsweise ein Magnet wären notwendig. Für die anstehenden Versuche wurden die eingeschraubten Gewindeeinsätze vor der Zerkleinerung manuell herausgeschraubt und entfernt. Die gebrauchten Graphitelektroden haben als Kontamination das Dielektrikum aus dem Senk-Erodier-Prozess aufgenommen und können bei der Zerkleinerung ein schmieriges Granulat erzeugen, welches sehr abrasiv sein kann. Das Dielektrikum ist ein universales Dielektrikum, das sich für das Schlichten und Schruppen beim Erodieren verwenden lässt. Es ist zu circa zwei bis vier Prozent der Gesamtmasse in der Graphitelektrode vorhanden.

Graphitelektroden gibt es in allen erdenklichen Geometrien und Größen. Alle Größen mit einer einzigen Zerkleinerungsmaschine abzudecken, erscheint als unmöglich und nicht sinnvoll. Dementsprechend wurde die maximale Größe auf Graphitelektroden mit den Abmaßen von 80 x 80 x 60 Millimetern begrenzt. Der schwierigste Fall ist hierbei eine Graphitelektrode, bei welcher kaum Material abgefräst wurde und die Graphitelektrode dadurch ein nahezu vollständiges Rechteck abbildet. Die kleinsten Graphitelektroden haben eine Größe von 25 x 25 x 30 Millimetern.

Auswahl der Zerkleinerungsmaschine

Die erste Idee zum Lösen der Zerkleinerungsaufgabe war ein Backenbrecher. Graphit wird jedoch aufgrund seiner schmierenden Eigenschaften in Kombination mit dem Dielektrikum wahrscheinlich von den Backen abrutschen und wieder ausgeworfen werden. In einem ersten Versuch wurde eine Schneidmühle verwendet, welche die Graphitelektroden auch zerkleinerte. Jedoch wird der Verschleiß hierbei als sehr hoch eingeschätzt, da sich die Dosierung der zu zerkleinernden Graphitelektroden als schwierig erweist und Schneidmühlen bei relativ hohen Drehzahlen arbeiten. Um den Verschleiß zu mindern und auch das Sicherheitsrisiko zu reduzieren, kam die Idee auf, eine Rotorschere für die Verwendung zu testen.

Noch wichtiger als die Forschung ist für eine Hochschule der Lehrauftrag. Um diesem nachzukommen und den Studierenden interessante und praxisnahe Aufgaben zu bieten, wurde die Entwicklung, Auslegung, Konstruktion und der Bau der Rotorschere im Rahmen einer studentischen Projektarbeit durchgeführt. Die Herren Sebastian Reiter, Matthias Ruppert, Benedikt Schanz und Henrik Weser kommen aus dem Bachelor-Studiengang des Maschinenbaus und haben sich der anspruchsvollen Aufgabe angenommen.

Auslegung und Konstruktion

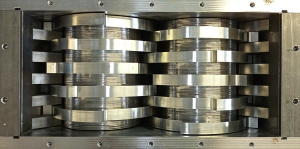

Bei einer Rotorschere sind die Schneidwerkzeuge auf zwei Wellen montiert. Die Schneidwerkzeuge sind versetzt angebracht, sodass sie ineinandergreifen. Der Einzug des zu zerkleinernden Materials erfolgt durch den Gegenlauf der beiden Wellen. Bei der Auslegung der Schneidwerkzeuge ist es wichtig, dass der Mahlraum breit genug ist, um auch die längsten Graphitelektroden aufnehmen zu können. Über den Durchmesser der Schneidwerkzeuge wird bestimmt, welche Breite eine Graphitelektrode haben kann, sodass sie noch von den Schneiden gegriffen wird. Die Breite der Schneiden nimmt Einfluss auf die erzeugte Granulatgröße. Die Schneiden sind in Form von Scheiben auf den beiden Sechskant-Wellen aufgesteckt und werden über Distanzscheiben voneinander getrennt. Über eine große Mutter werden die Schneid- und Distanzscheiben geklemmt, durch die Ausführung der Wellen als Sechskant können sich die Scheiben nicht auf der Welle verdrehen.

Die Schneidgeometrie der Schneiden wurde so gewählt, dass diese möglichst gut zu hartspröden Materialien passen. Es wurden der Freiwinkel auf 0 Grad, der Keilwinkel auf 84 Grad und der Spanwinkel auf 6 Grad festgelegt. Bei der Werkstoffauswahl erwies sich der Vergütungsstahl 42CrMo4 als besonders geeignet. Die Motoren wurden so ausgelegt, dass genügend Kraft zum Zerkleinern der größten Graphitelektrode vorhanden ist. Bei der Berechnung hierzu wurde davon ausgegangen, dass maximal zwei Schneiden gleichzeitig im Eingriff sind. Verwendet werden zwei Getriebemotoren mit jeweils 1,5 kW und 820 Nm bei einer Drehzahl von 17 Umdrehungen pro Minute. Um die Drehzahl weiter reduzieren sowie variabel gestalten zu können, wurden die beiden Motoren mit Frequenzumrichtern ausgestattet. Die Drehzahl der beiden Rotoren liegt dann für anschließende Versuche bei 13 Umdrehungen pro Minute.

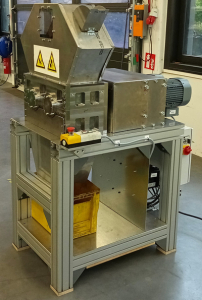

Der Prototyp

Der Prototyp wurde nach der Auslegung in der hauseignen Werkstatt der Fakultät für Maschinenbau und Mechatronik gefertigt und anschließend von den Studierenden aufgebaut. Neben den schon erwähnten Komponenten verfügt der Prototyp noch über zwei Kupplungen, einen Schaltschrank, einen Auffangbehälter und ein Gestell, auf welchem alles montiert ist. Abgerundet wird die Maschine durch das Sicherheitskonzept. Hierdurch kamen jeweils über und unter das Gehäuse ein Trichter, sodass ein Eingreifen in die Rotoren nicht möglich ist. Eine Einwurfklappe am oberen Trichter ermöglicht es dem Bediener, die Graphitelektroden in die Maschine zu geben, ohne dass dabei Material aus dem Mahlraum herausgeschleudert werden kann.

Die größte Besonderheit an der Rotorschere ist ein unter den Rotoren einlegbares Sieb. Rotorscheren arbeiten in der Regel ohne Sieb und erzeugen ein meist recht breites Kornband. Für das nachfolgende Verfahren im Aufbereitungsprojekt für die gebrauchten Graphitelektroden wäre jedoch ein möglichst kleines Kornband vorteilhaft. Außerdem wird eine Granulatgröße von unter zwei Millimetern angestrebt, jedoch mit möglichst wenig Feinanteil. Die Idee des einlegbaren Siebes ist, dass die Graphitelektroden durch die Rotorschere gelangen und vorzerkleinert werden. Daraufhin wird das Granulat unterhalb der Rotoren zwischen Sieb und Schneidscheiben eingeklemmt und zerrieben oder zerdrückt. Erst im Anschluss kann das Granulat durch das Sieb gelangen, wenn eine Korngröße kleiner als die der Lochgröße des Siebbleches erreicht wurde. Das Siebblech erhält Lochungen von zwei Millimetern, wodurch das erzeugte Granulat Korngrößen leicht unterhalb der Lochgröße erreichen wird.

Ergebnis aus den Versuchsläufen

Anschließend erfolgten eine Inbetriebnahme der Maschine und die Durchführung von Versuchsläufen, jeweils einmal ohne und einmal mit eingelegtem Sieb. Aus dem Versuch ohne Sieb konnte ein Durchsatz von circa 160 Kilogramm pro Stunde ermittelt werden. Von den kleinen Graphitelektroden können auch mehrere gleichzeitig in die Maschine gegeben werden, diese werden mühelos verarbeitet. Bei den mittleren Graphitelektroden wurde jeweils immer nur eine zugeführt. Die größte Graphitelektrode mit Abmaßen von circa 80 x 80 x 60 Millimetern kann auch von der Maschine zerkleinert werden. Jedoch wurde beobachtet, dass solch eine Graphitelektrode ungünstig zwischen die Rotoren fallen und dann zu einer Blockade dieser führen kann.

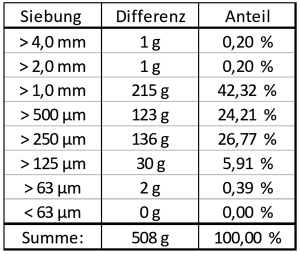

Der Durchsatz verringert sich bei eingelegtem Sieb natürlich deutlich, da sich das vorgebrochene Granulat unter den Rotoren ansammeln muss. Erst wenn sich genügend Material angesammelt hat, drücken die Schneidscheiben auf das Material und zerkleinern dieses weiter bis es durch die 2mm-Lochung gelangen kann. Es verbleibt immer ein gewisser Rückstand im Mahlraum, welcher nur durch die Zugabe von weiteren Graphitelektroden weiter zerkleinert wird. Anschließend wurde für das Granulat eine Korngrößenanalyse mit einer Vibrationssiebmaschine durchgeführt. Das Ergebnis kann nachfolgender Tabelle entnommen werden:

Der Großteil der Partikel befindet sich innerhalb von 2 mm und 250 µm. Das so erzeugte Kornband erscheint als recht schmal und bietet sich für das nachfolgende Teilverfahren an. Die Partikel über 2 mm und 4 mm sind seitlich am eingelegten Sieb vorbeigerutscht und können durch konstruktive Anpassungen am Sieb leicht vermieden werden.

Was auf die Zerkleinerung der gebrauchten Graphitelektroden folgt

Was auf die Zerkleinerung der gebrauchten Graphitelektroden folgt

Natürlich besteht für den Prototyp der Rotorschere noch Verbesserungspotential, welches in einer nachfolgenden studentischen Projektarbeit vollständig analysiert und dann umgesetzt werden soll. Durch die Rotorschere konnten jedoch die gebrauchten Graphitelektroden schon so weit zerkleinert werden, dass das erzeugte Granulat im nachfolgenden Verfahrensschritt der Trocknung eingesetzt werden kann. Angedacht ist eine Trocknung in einem Trommeltrockner, welcher auch in einer studentischen Projektarbeit umgesetzt wurde. Ziel des Trommeltrockners ist es, das Dielektrikum durch Verdunstung aus dem Granulat abzuscheiden. Das Granulat wäre nach dem Trocknungsprozess kontaminationsfrei und würde aus reinem Graphit bestehen.

(EU-Recycling 07/2021, Seite 46, Autor/Fotos: Stefan Pogontke, M. Sc. Verfahrenstechnik, Hochschule Karlsruhe – Institute of Materials and Processes – IMP)