Recycling-Aluminium aus schwierigem Inputmaterial

Hohe Sortenreinheit trotz Störstoffen: Eine neuartige Komplettanlage mit drei Betriebsmodi filtert sicher Aluminium aus schwierigem Inputmaterial. Der schonende Aufbereitungsprozess unter temperaturreduzierten Bedingungen verhindert die Gefahr von Entzündungen und Explosionen.

Bei Aluminiumschrott spielt die Sortenreinheit eine große Rolle für die spätere Verarbeitbarkeit. Um das Material möglichst rein und damit gewinnbringend an aluminiumverarbeitende

Betriebe weiterverkaufen zu können, benötigte ein österreichisches Unternehmen neue Anlagen zur Zerkleinerung und Trennung verschiedener Inputmaterialien.

Die Herausforderung dabei: Die bei der Zerkleinerung entstehenden Aluminiumstäube sowie -legierungen mit Magnesiumbeimischungen sind leicht entzündlich, sodass für die Anlage akute Brand- und Explosionsgefahr besteht. Damit die Sicherheit der Maschinen und der Mitarbeiter jederzeit gewährleistet ist, kooperierte das Unternehmen mit der Erdwich Zerkleinerungs-Systeme GmbH. Der erfahrene Betrieb aus dem oberbayerischen Igling realisierte ein spezielles Anlagenkonzept, das nicht nur eine nahezu sortenreine Trennung der Materialien ermöglicht, sondern auch drei verschiedene Betriebsmodi für eine möglichst flexible Aufbereitung zulässt.

Bis vor wenigen Jahren nutzte das österreichische Unternehmen für die Zerkleinerung noch einen gewöhnlichen Zweiwellen-Zerkleinerer. Doch bei der Anlage traten in regelmäßigen Abständen Maschinenbrüche und Verstopfungen auf. 2017 wurde deshalb zunächst nach einem Ersatz für die Zerkleinerungsanlage gesucht. Nach einer umfassenden Beratung durch Erdwich entschieden sich die Verantwortlichen für die Installation des Rippers RM1350. Der Vorteil: Die Messer des Zweiwellenreißers zerkleinern das Inputmaterial nicht einfach, sondern reißen es durch ihre spezielle Form buchstäblich auseinander. Dadurch kann die Anlage den Aluminiumschrott weitaus besser greifen, und es kommt seltener zu Verstopfungen oder Beschädigungen der Maschine.

Mit einer Maschine war es nicht getan

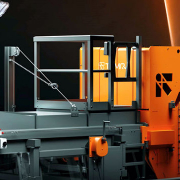

Da die metallverarbeitenden Betriebe jedoch zunehmend nach sortenreinen Recyclingmaterialien verlangten, beschloss die Geschäftsführung des österreichischen Unternehmens im Jahr 2019, das gesamte Anlagenkonzept hinsichtlich der Aufbereitung von Aluminiumschrott zu optimieren. Mit der Umsetzung wurden erneut die Experten von Erdwich beauftragt. Doch mit einer einzelnen Maschine war es dieses Mal nicht getan: Um möglichst flexibel auf unterschiedliche Inputmaterialien reagieren zu können, entwickelte der Iglinger Hersteller ein komplettes Anlagenkonzept, in welches der bereits vorhandene Zweiwellenrei- ßer integriert wurde. Ergänzt wurde die Zerkleinerungsanlage durch eine Hammermühle, ebenfalls aus dem Hause Erdwich.

Dabei galt es, mehrere Herausforderungen gleichzeitig zu lösen: „Der für die Anlage verfügbare Platz war zum einen auf eine sehr enge, halboffene Halle begrenzt, was eine zentimetergenaue und vorausschauende Planung erforderte“, berichtet Harald Erdwich, Geschäftsführer der Erdwich Zerkleinerungs-Systeme GmbH. „Zum anderen besteht das Inputmaterial aus teilweise undefinierbaren Bestandteilen wie nicht-metallhaltigen Störstoffen oder sogar Massiveisenteilen, was die Sortierung erschwerte. Deshalb war es nötig, mehrere Verfahren und entsprechende Anlagen zur Trennung unterschiedlicher Materialien und Legierungen zu implementieren.“

Um flexibler reagieren zu können

Während Feinstmaterialien wie Sand oder Schmutzpartikel über eine Vibrosiebmaschine aussortiert werden, sorgt ein Magnettrommelscheider dafür, dass Fe-Teile mittels Magnettechnik aus dem zerkleinerten Aluminiumschrott entfernt werden. Ein Zick-Zack-Windsichter trennt außerdem Folien oder Holzteilchen von den metallischen Bestandteilen; für das Herausfiltern von Kunststoffteilen ist ein Wirbelstromseparator verantwortlich. Für unreine Legierungen steht außerdem ein Vierfach-Sortiergerät zur Verfügung, das unter anderem mittels Röntgendetektion arbeitet. Dadurch kann eine besonders feine Trennung des Materials und damit eine hohe Sortenreinheit erzielt werden.

Doch nicht immer setzen sich die Inputfraktionen gleichermaßen zusammen. Um flexibler reagieren zu können, realisierte Erdwich deshalb ein besonderes Konzept: Für die effiziente Bearbeitung des Materials sind drei verschiedene Modi einstellbar. „Im Modus A wird der Aluminiumschrott direkt mittels Greifer oder Stapler in den Vorzerkleinerer RM1350 geleitet und anschließend mittels unserer Hammermühle HA800 nachzerkleinert“, erläutert Harald Erdwich. „Die Mischfraktionen werden mithilfe verschiedener Sortiertechniken getrennt und anschließend in kundenseitige Behälter ausgetragen.“ Der Modus B ermöglicht die schnellere Aufbereitung von reinem Aluminiumschrott. Nach der Zerkleinerung im Zweiwellenreißer wird eine Trennung von Fe- und V2A-Material mittels zweifacher Magnetstufe durchgeführt; der Austrag erfolgt mittels schwenkbarem Haldenband in die vorhandenen Container.

Doppelbeschickung für parallele Aufbereitung

Eine Besonderheit stellt auch der Modus C dar: Um gleichzeitig Inputmaterial mit verschiedenen Zusammensetzungen aufbereiten zu können, gewährleistet dieser Modus eine Doppelbeschickung. Dadurch ist es möglich, zeitlich parallel sowohl reinen Aluminiumschrott wie in Modus B als auch Alu-/Kupfer-Guss-Material aufzubereiten. Letzteres wird über das Mobilförderband in die Vibrosiebrinne geleitet, per Hammermühle zerkleinert sowie anschließend unter anderem mithilfe der Röntgensortierung getrennt und wiederum in Behälter transportiert. Die verschiedenen Modi lassen sich vor Anlagenstart am Operatorpanel mittels Softkey anwählen. Je nach Zusammensetzung des Materials und Modus kann so ein Durchsatz von bis zu 2.500 Kilogramm pro Stunde erzielt werden.

Für die Zukunft gerüstet

Der Zerkleinerungsvorgang bei Aluminiumschrott muss ständig überwacht werden. Sobald Aluminium auf weniger als vier Millimeter zerkleinert wird oder das Inputmaterial Aluminiumlegierungen mit Magnesiumbestandteilen enthält, kann sich dieses entzünden und eine Explosion auslösen. Bei Aluminiumstaub reicht etwa bereits eine Konzentration von 50 Gramm pro Kubikmeter aus, um eine zündfähige Luftkonzentration zu erreichen. Handelt es sich um Magnesiumbeimischungen, reagiert das Material sogar noch empfindlicher. Hier kann schon die reine Reibungsenergie eine Selbstzündung auslösen.

„Um Unfälle zu vermeiden, ist die Schneidwerksgeometrie des Rippers deshalb so ausgelegt, dass das Material möglichst schonend unter temperaturreduzierten Bedingungen zerkleinert wird“, erklärt Erdwich. „Sensoren sorgen außerdem dafür, dass innerhalb der Hammermühle keine zu hohe Staubkonzentration auftreten kann, falls beispielsweise ein Filterdefekt oder ein anderes Versagen des Absaug-/ Filtersystems vorliegt.“

Die Output-Fraktionen sind nach der Zerkleinerung mit der Hammermühle nur noch circa 70 Millimeter groß, sodass sich das Material einfach transportieren und später wieder einschmelzen lässt. Eventuelle Änderungen bei der Zusammensetzung des Inputmaterials stellen kein Problem dar, denn durch die drei verschiedenen Betriebsmodi und die innovativen Sortiertechniken lassen sich auch andere Schrottarten schonend aufbereiten. Dabei sind weder Verstopfungen noch Maschinenbrüche zu befürchten. Mit der komplett von Erdwich geplanten und realisierten Anlage ist das Unternehmen optimal für die Zukunft gerüstet und kann sich einfach und schnell auf Neuentwicklungen bei der Schrottaufbereitung einstellen, ohne langwierige Reparaturen und Stillstandzeiten in Kauf nehmen zu müssen.

(Erschienen im EU-Recycling Magazin 12/2021, Seite 21, Fotos: Erdwich Zerkleinerungs-Systeme GmbH)