Nachhaltige Produktion, Rezyklatverarbeitung und KI-Methoden in der Kunststoffindustrie

Mit drei zukunftsweisenden Themen präsentiert sich das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen vom 8. bis 15. Oktober 2025 auf der K 2025 in Düsseldorf.

Im Fokus stehen die Entwicklung einer nachhaltigen, vollständig recyclingfähigen 2K-Soft-Touch-Anwendung, ein Walzeninspektionssystem zur Qualitätsverbesserung bei der Rezyklatverarbeitung in der Flachfolienextrusion sowie eine neue Initiative, die Unternehmen dabei unterstützt, die Potenziale von Digitalisierung und Künstlicher Intelligenz zu erkennen, systematisch zu bewerten und gezielt zu nutzen.

Foam2Cycle

Für mehrkomponentige Soft-Touch-Bauteile sind Design for Recycling und die Verringerung des CO2-Fußabdrucks über den Produktnutzungsszyklus hinweg eine besondere Herausforderung. Das IKV zeigt auf der K 2025 eine mechanisch rezyklierbare Leichtbaualternative für Soft-Touch-Anwendungen, die sowohl optisch als auch haptisch mit konventionellen Soft-Touch-Lösungen konkurrieren kann. Auf dem Stand C16 in Halle 14 produziert das IKV während der Messe Soft-Touch-Handballenablagen für Computertastaturen und beweist damit Leistungsfähigkeit, Serientauglichkeit und Wirtschaftlichkeit des neuen Produktionskonzeptes.

Die Handballenablage besteht aus einem Polypropylen-Träger, auf den als weiche Komponente ein thermoplastisches Elastomer aufgespritzt wird. Das hat den Vorteil, dass auch die Softkomponente ein Thermoplast ist und deshalb zusammen mit dem thermoplastischen Träger recycelt werden kann. Aus zerkleinerten Handballenablagen kann ein PP-Rezyklat compoundiert und für die Herstellung neuer PP-Träger genutzt werden. Die Umsetzung zeigt das IKV auf seinem Stand anhand von mehrfach rezyklierten Formteilen mit Rezyklatgehalten von bis zu 30 Prozent.

Gefertigt wird in einem 2K-Thermoplast-Schaumspritzgießverfahren (TSG) mit chemischem Treibmittel. Ein atmendes Werkzeug, bei dem sich das Kavitätsvolumen über den Zyklus verändert, ermöglicht hohe Aufschäumgrade bei gleichzeitig hochwertigen Oberflächen. Eine isolierende Werkzeugbeschichtung und die Prägung des Bauteils im Werkzeug verbessern die Oberflächenqualität zusätzlich. Durch das Schäumen kann die Dichte des Trägers um rund acht Prozent und die des TPE um bis zu 80 Prozent reduziert werden.

Aus der geringen Dichte und der Rezyklierbarkeit des Verbundes ergibt sich über die gesamte Nutzungssdauer des Bauteils ein deutlich verbesserter CO2-Fußabdruck. Durch die Verwendung von etablierten Technologien und Werkstoffen ist die kostengünstige Technologie unmittelbar in die industrielle Nutzung übertragbar. Eine 100-Prozent-Inline-Prüfung der haptischen und mechanischen Eigenschaften in der Fertigungszelle auf dem Stand zeigt die Serienreife des Prozesses. Dank der vom IKV-Spin-off OSPHIM entwickelten Digitalisierungslösungen wird der Prozess in Echtzeit intelligent eingerichtet, optimiert und überwacht. Zum Einsatz kommen dabei KI-Methoden, die ihren Ursprung in der Forschung am IKV haben.

Detect before Defect

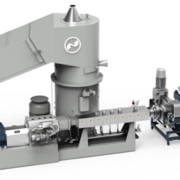

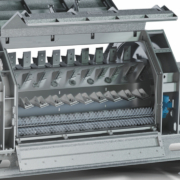

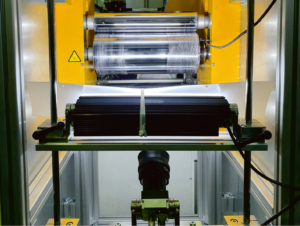

Zur Qualitäts- und Produktivitätsverbesserung in der Flachfolienextrusion hat das IKV ein optisches Inspektionssystem entwickelt, mit dem sich die Belagsbildung auf den Kalanderwalzen im laufenden Prozess verfolgen und bewerten lässt. Die frühzeitige Detektion der Belagsbildung ist entscheidend, weil Ablagerungen auf der Walze eine Minderung der Folienqualität verursachen, die bis zum Produktionsabbruch führen kann. Insbesondere bei der Verarbeitung von Rezyklaten lässt sich die Belagsbildung aufgrund der Chargenschwankungen nicht voraussagen. Ohne Überwachung werden kritische Werte erst erkannt, wenn bereits Ausschuss produziert wird und die Produktion zur Reinigung der Walze unterbrochen werden muss.

Das Inspektionssystem ist komplett in die Flachfolienextrusionsanlage integriert und erlaubt es, die Belagsbildung im laufenden Prozess zu verfolgen und aufzuzeichnen

Das am IKV entwickelte Inspektionssystem kann einfach und kostengünstig in bestehende Anlagen integriert werden. Außerdem ist die Kopplung mit einem automatischen Walzenreinigungssystem möglich, das bei einer kritischen Belagsmenge ausgelöst wird. Grundlage des Inspektionssystems ist die optische Erfassung von Glanzveränderungen auf der Walzenoberfläche, die durch die Ablagerungen hervorgerufen werden. Über ein in die Anlage integriertes Kamerasystem wird für jede Walzenumdrehung ein Abbild der Walzenoberfläche erzeugt. Ein Bildverarbeitungsalgorithmus quantifiziert dann die Belagsbildung anhand der Grauwerte der Aufnahme, sodass die Belagsbildung über die Extrusionslänge verfolgt werden kann.

Insbesondere kleine und mittlere Unternehmen, die häufig auf einfache und robuste Produktionsprozesse angewiesen sind, erhalten mit dem Inspektionssystem erstmals eine praxistaugliche Möglichkeit, kritischen Walzenbelag rechtzeitig zu erkennen und darauf zu reagieren, bevor Ausschuss produziert wird und es zu Anlagenstillständen kommt. Dem IKV steht mit dem System nun ein Prüfstand zur Verfügung, um die Interaktionen zwischen Kunststoffen und Walzenoberflächen mit geringem Materialeinsatz systematisch zu erforschen und daraus Handlungsempfehlungen für die industrielle Produktion abzuleiten. Für die Präsentation auf dem Messestand wird der Folienextrusionsprozess durch eine rotierende Kühlwalze nachgestellt, die mit dem Inspektionssystem ausgestattet ist. Die Walze ist zur Demonstration abschnittsweise mit verschiedenen Belägen präpariert. Wie im realen Prozess erstellt die integrierte Kamera immer neue Abbilder der Walzenoberfläche, aus denen der Bildverarbeitungsalgorithmus anhand der Graustufen eine Live-Bewertung der Beläge erstellt. Die Entwicklung der Inspektionssystems war Teil des Forschungsprojektes „Steigerung der Produktivität und Flachfolienqualität durch Vermeidung der Belagsbildung auf Kühlwalzen“, das als Finalist für das IGF-Projekt des Jahres 2025 nominiert war.

Initiative KI4KI

Digitalisierung und KI-Methoden bieten konkrete Lösungsansätze, um den zahlreichen Herausforderungen der Branche zukunftssicher zu begegnen. Mit seiner Expertise auf diesem Gebiet hat das IKV die Initiative KI4KI –Künstliche Intelligenz für die Kunststoffindustrie gestartet. Es will damit die systematische Nutzung von KI-Methoden entlang des gesamten Kunststoffproduktnutzungszyklus fördern, indem es Unternehmen aus der Kunststoff- und Digitalwirtschaft für die praxisnahe Implementierung digitaler und KI-gestützter Lösungen vernetzt.

Unternehmen gewinnen durch ihre Teilnahme die Kompetenz, Potenziale der Digitalisierung und Künstlichen Intelligenz (KI) zu erkennen, systematisch zu bewerten und gezielt für ihre Produktentwicklungs- und Produktionsprozesse nutzbar zu machen, um sich nachhaltige Wettbewerbsvorteile zu erschließen. KI4KI bietet Workshops und Expertentalks, praxisnahe Technologiedemonstrationen, bilaterale Beratung für KI-Strategien sowie eine digitale Wissensplattform samt Community und umfasst als systematischer Prozess die vier Phasen:

Unternehmen gewinnen durch ihre Teilnahme die Kompetenz, Potenziale der Digitalisierung und Künstlichen Intelligenz (KI) zu erkennen, systematisch zu bewerten und gezielt für ihre Produktentwicklungs- und Produktionsprozesse nutzbar zu machen, um sich nachhaltige Wettbewerbsvorteile zu erschließen. KI4KI bietet Workshops und Expertentalks, praxisnahe Technologiedemonstrationen, bilaterale Beratung für KI-Strategien sowie eine digitale Wissensplattform samt Community und umfasst als systematischer Prozess die vier Phasen:

1. Analysieren: Status- und Potenzialanalyse auf Basis anonymer Interviews

2. Verstehen: Vermittlung praxisnahen Grundlagenwissens zu KI in der Kunststoffverarbeitung

3. Ermöglichen: Entwicklung der Kompetenzen zur Identifikation und Priorisierung konkreter Anwendungsfelder

4. Anwenden: Erarbeitung individueller Umsetzungsstrategien und Überführung von KI-Anwendungen in die betriebliche Praxis

Angesprochen sind alle Akteure entlang des Kunststoffproduktnutzungsszyklus: Materialhersteller, Maschinenbauer, Software-Entwickler, Produktdesigner, Kunststoffverarbeiter, Prüflabore, Messtechnikhersteller, IT- und Digitalisierungspartner sowie Rohstofflieferanten.

Ein besonderer Fokus liegt auf der KI-gestützten Optimierung des Produktentwicklungsprozesses, zum Beispiel durch virtuelle Auslegung, simulationsbasierte Methoden und datengetriebene Erweiterungen. Ein weiterer wichtiger Themenblock sind Effizienzsteigerung und Qualitätsverbesserung in der Produktion, unter anderem durch prädiktive Wartung, automatisierte Qualitätsüberwachung oder datenbasiertes Prozessmonitoring.

Bei der Produktion der Handballenablage (Foam2Cycle) auf dem Messestand zeigt das IKV eine praktische Umsetzung dazu. Ergänzend beschäftigt sich KI4KI mit Querschnittsthemen wie Datenmanagement, regulatorischen Anforderungen, Datensouveränität sowie ethischen Aspekten und unterstützt damit auch die strategische Positionierung der beteiligten Unternehmen im digitalen Transformationsprozess.

Auf der K 2025 wird das IKV erstmals K14KI ausführlich einer breiten Öffentlichkeit vorstellen. Auf dem Messetand C16 in Halle 14 finden interessierte Unternehmen jederzeit Ansprechpartner, die detailliert Auskunft zu KI-Methoden und Digitalisierung für die Kunststoffindustrie und zur Teilnahme an KI4KI geben können.

(Erschienen im EU-Recycling Magazin 09/2025, Seite 18, Fotos: IKV)