Rückgewinnung von Silber und Nickel aus SVK-Elektroden

Das Förderprojekt AgREE will dafür ein ökonomisch und ökologisch effizientes Verfahren entwickeln. Das rückgewonnene Silber soll wieder für die Herstellung hochaktiver Katalysatoren für neue Sauerstoffverzehrkathoden (SVK) verwendet werden. Das recycelte Nickel lässt sich als Salzlösung wiederverwenden.

Sauerstoffverzehrkathoden kommen bei der Chloralkali-Elektrolyse zum Einsatz, mit der die wichtigen Grundchemikalien Chlor, Wasserstoff und Natronlauge aus Natriumchlorid und Wasser erzeugt werden. Die SVK-Technologie wurde von dem Polymer-Werkstoffhersteller Covestro Deutschland AG entwickelt, das an dem Projekt AgREE beteiligt ist. Das Verfahren zeichnet sich durch einen reduzierten Stromverbrauch aus.

Chlor wird weltweit bei der Herstellung von etwa 70 Prozent aller chemischen Produkte als Zwischenprodukt benötigt. Hergestellt wird es meist durch die sehr energieintensive Natriumchlorid (NaCl)-Elektrolyse. Circa 80 Millionen Tonnen Chlor werden den AgREE-Angaben nach so jährlich erzeugt. Zur weiteren Etablierung der SVK-Technologie ist die Entwicklung und Implementierung eines Recyclingprozesses für Silber, das circa die Hälfte der Elektrodenkosten ausmacht, von entscheidender Bedeutung. Wichtig dabei ist, dass das recycelte Silber in einer katalytisch aktiven Form anfällt, sodass es wieder für die Herstellung neuer SVK-Elektroden verwendet werden kann.

Herausforderungen beim Recycling

Um eine umfassende Wiederverwertung der SVKs zu erreichen, soll auch Nickel zurückgewonnen werden. Bei einem prognostizierten Marktanteil der NaCl-SVK-Elektrolyse von zehn Prozent in den nächsten fünf bis zehn Jahren fallen rund 350 Tonnen Silber und 125 Tonnen Nickel pro Jahr aus zu recycelnden SVK an. Diese Silbermenge entspricht 28 Prozent des deutschen Jahresbedarfs von circa 1.230 Tonnen. Zurzeit gibt es dafür keinen Recyclingprozess im technischen Maßstab. Die zentrale Herausforderung beim Recycling der SVK-Elektroden ist die vollständige Abtrennung des Polytetrafluoroethylens (PTFE). Hierfür werden sowohl pyrolytische als auch pyrometallurgische Verfahren untersucht und Waschprozesse für feinste Teflon-Partikel erarbeitet.

Zentrifugalextraktoren zur Herstellung von Nickelsalzen bei der hydrometallurgischen Trennung von Silber und Nickel (Foto: Siegfried Jacob Metallwerke GmbH & Co KG)

Die zweite Herausforderung liegt in der möglichst vollständigen Trennung der Metallbestandteile Silber und Nickel. Das recycelte Silber soll für die Herstellung hochaktiver Katalysatoren für SVKs im technischen Maßstab verwendet werden können. Zwei Verfahren werden dazu parallel untersucht: die Elektroraffination und die hydrometallurgische Trennung. Bei der Elektroraffination soll in einer einzelnen Stufe ein Pulver aus Ag beziehungsweise Ag/Ag2O gewonnen werden, das direkt wieder zur Herstellung von SVK eingesetzt werden kann. Neu bei der hydrometallurgischen Trennung ist die Erarbeitung eines NOx (Stickoxid)-freien Verfahrens für den Löseprozess von inhomogenen Silber-/Nickellegierungen.

Nach den bisherigen Ergebnissen des Förderprojekts AgREE empfiehlt sich bei der Rückgewinnung von Silber und Nickel aus SVK-Elektroden als erster Schritt die vollständige Abtrennung der PTFE-Matrix. Die Pyrolyse stellte sich als sehr energieintensives Verfahren heraus und hinterließ Fluor-haltige Abgase, die aufwändig neutralisiert werden mussten. Als vorteilhafter und umweltfreundlicher erwies sich ein Alternativverfahren, das die Forscher entwickelten und erprobten. Dieses umfasst die kryogene Zerkleinerung (Kältetechnik), Siebtrennung und magnetische Abscheidung des Nickel-haltigen Trägermaterials und die anschließende Laugung der Silber-/PTFE-Fraktion.

Hydrometallurgische Trennung und Elektroraffination

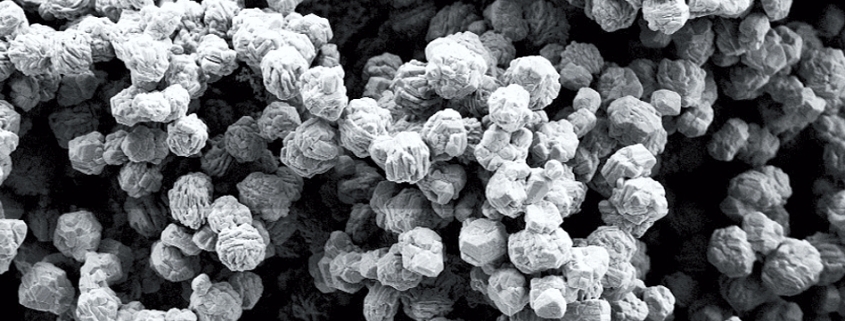

Die Trennung von Silber und Nickel sowie die Herstellung katalytischer Silberpulver erfolgt zum einen durch hydrometallurgische – ohne zahlreiche Waschvorgänge der Matrix – und zum anderen durch Elektroraffination über die Hochstromelektrolyse. Wie die Untersuchungen ergaben, kann insbesondere bei der Elektroraffination das Pulver aus Silber beziehungsweise Silber/Silberoxid in einem Schritt erzeugt und wieder zur Herstellung von SVK eingesetzt werden. Aus der hydrometallurgischen Trennung resultieren Salzlösungen von Silber und Nickel. Aus der Silbersalzlösung werden Silber/Silberoxid-Pulver mit kontrollierter Partikel Morphologie durch Fällung und Ultraschall-Sprüh-Pyrolyse (USP) gewonnen. Die Nickelsalzlösung kann den Angaben nach direkt im Markt verwendet werden. Die bereitgestellten Silber/Silberoxid-Pulver aus der Fällung und der Elektroraffination wurden in neuen SVK-Elektroden verarbeitet und getestet.

Weitere Erkenntnisse: „Die Pulver aus der Elektroraffination waren schwer zu verarbeiten, ermöglichten aber eine Reduktion der Katalysatormenge um 25 Prozent – bei Erhalt einer guten Leistung. Die Pulver aus der Fällung zeigten eine bessere Verarbeitbarkeit und erreichten Elektrodenleistungen vergleichbar mit dem Stand der Technik, allerdings unter Einsatz einer um 30 Prozent höheren Katalysatormenge.“ In Langzeitversuchen prüft das Forschungsprojekt AgREE derzeit die recycelten SVK-Elektroden auf Robustheit. Wie die Projektverantwortlichen informieren, zeigt die ökologische Bewertung des Gesamtrecyclingverfahrens „ein hohes Potenzial zur Reduktion der Umweltauswirkungen des aktuellen SVK-Herstellverfahrens auf“. Die detaillierte quantitative Bewertung der verschiedenen Teilverfahrensschritte werde noch ermittelt.

Der Artikel basiert auf „Silber-Recycling von Gasdiffusionselektroden aus der Chlor-Alkali-Elektrolyse“ und ist erschienen in: Recycling und Rohstoffe, Band 11, hrsg. v. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, David Goldmann, Thomé-Kozmiensky Verlag 2018, ISBN: 978-3-944310-40-4.

Foto: Institut für Nichteisen-Metallurgie und Reinststoffe/TU Bergakademie Freiberg

(EU-Recycling 01/2019, Seite 18)