Sortierprozesse smart optimieren

Im Bereich der sensorbasierten Sortierung schafft der Einsatz künstlicher Intelligenz neue Möglichkeiten, Objekte genauer zu klassifizieren und Sortierkriterien automatisiert einzulernen. Dies erforschen Fraunhofer IWKS und das Institut IWAR an der Technischen Hochschule Darmstadt am Beispiel Elektro(nik)geräte-Recycling.

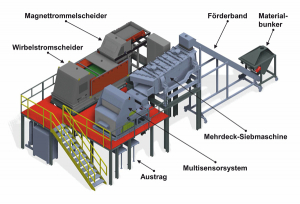

Dazu wurde von Sesotec eine modulare Sortieranlage installiert. Durch die digitale Vernetzung der Anlage mit ihrer Umwelt sollen zukünftig auch wertoptimierte Sortierungen möglich sein. Das Sortieraggregat der Anlage verfügt über einen Induktionssensor, eine optische CCD-Kamera und eine hyperspektrale Nahinfrarot-Kamera (NIR).

Mit Hilfe der drei Sensoren kann das Sortiergut nach Metallgehalten, Farben, Formen und Kunststoffsorten beziehungsweise anderen Infrarot-aktiven Bestandteilen getrennt werden. In der Auswerteelektronik werden die Informationen der Sensoren verknüpft, um zielgenau die gewünschten Objekte zu erkennen. Hierbei kann es sich beispielsweise bei der Aufbereitung von zerkleinerten Smartphones um Platinen handeln, welche sowohl Kunststoff- als auch Metallgehalte aufweisen und oft eine bestimmte Farbpalette besitzen – im Gegensatz zu (eventuell ebenfalls farbigen) Smartphone-Gehäusen, metallischen Strukturbauteilen oder dem Displayglas. Daten zum Verbrauch sowie Prozessparameter und die Sensordaten können für eine weitere Verarbeitung aufgezeichnet werden.

Sensoren-Training auf bestimmten Input

Die Forschungspartner Fraunhofer IWKS und Institut IWAR erhoffen sich, durch den Einsatz von künstlicher Intelligenz in der sensorbasierten Sortierung die Qualität des Outputs weiter steigern zu können. So gilt es, die Sensoren auf bestimmte Inputströme zu „trainieren“.

„Zunächst wird ein Set klar definierten Materials zu Trainingszwecken erzeugt. Es wird getrennt nach gewünschten Zielfraktionen auf die Sortiermaschine aufgegeben und die Sensordaten aufgezeichnet. Die Daten der jeweiligen Fraktion versieht man mit dem entsprechenden Label (beispielsweise Displayglas). Sind alle Fraktionen erfasst, werden diese Daten verwendet, um Maschinenlern-Algorithmen zu trainieren. Sobald die richtige Formel zur Beschreibung der Zusammenhänge zwischen Sensordaten und Fraktion ermittelt ist, benötigt die Klassifikation, also die Zuordnung von neuen Daten zu den erlernten Gruppen, nur noch Sekundenbruchteile.“

Bildpunktbasierte Auswertung

Um die Sortierung mit NIR-Sensorik zu verbessern, setzen die Forschenden ein bildpunktbasiertes Erfassungs-Verfahren ein – die Auswertung erfolgt anhand einzelner Bildpunkte: „Im Normalfall wird ein Material anhand weniger charakteristischer Bereiche der Spektren klassifiziert. Der Einsatz eines künstlichen neuronalen Netzes lieferte bei eigenen Versuchen – mit jeweils nur einer Hand voll Flakes als Trainingsmaterial – bereits deutlich bessere Ergebnisse als die konventionelle Sensordaten-Auswertung etwa in Form von Entscheidungsbäumen. Eine große Hürde beim Training komplexer Algorithmen liegt in der großen benötigten Menge an Trainingsdaten.“

Das Verfahren ermöglicht eine hohe räumliche Auflösung: Jedes Flake kann mit einer Vielzahl von Bildpunkten erfasst werden, woraus sich wiederum eine große Anzahl von Trainingsdaten ergibt. Die ersten Tests erreichten eine Genauigkeit in der Klassifikation, also der Bestimmung eines (komplexen) Materials an einem einzelnen Bildpunkt, von über 90 Prozent.

Nach den Erkenntnissen der Forschenden ist für viele Aufgaben der Informationsgehalt eines einzelnen Bildpunkts jedoch zu gering: „Besonders beim Einsatz von Farbkameras stellt die Intensität dreier Farbwerte noch keine ausreichende Information über ein Objekt zur Verfügung. Erst aus der Kombination mehrerer Bildpunkte, zur Erkennung von Mustern, Flächen und Formen, ergibt sich eine ausreichende Menge von Informationen zur Bestimmung eines Objektes.“ Hier begibt man sich in den Bereich der objektbasierten, bildanalytischen Verfahren. Diese haben den Nachteil, dass je Objekt keine Vielzahl von Bildpunkten für das Training verwendet werden kann, sondern lediglich ein einzelnes Objekt. Für eine ausreichende Genauigkeit sind daher oft tausende Bilder nötig.

KI-gestützte Objekterkennung

Wenngleich es auch auf Grundlage anderer Algorithmen möglich ist, so wird das Feld aktuell vor allem von künstlichen neuronalen Netzen dominiert. Die Erkennung von Umrissen ist dabei als sinnvolle Anwendung noch recht einfach verständlich und lässt sich etwa zur Unterscheidung von Flaschentypen in Leergutautomaten verwenden. Doch es können auch Muster auf Oberflächen zur Klassifikation von Objekten genutzt werden – so etwa beim Smartphone durch die Unterscheidung der netzartigen Bruchlinien auf dem Displayglas von den regelmäßig angeordneten Bahnen einer Leiterplatte.

Sensoren sind nicht wie das menschliche Auge auf Farb-, Gestalt und Mustererkennung im sichtbaren Bereich des Lichts beschränkt. Erste Hersteller von Sortieranlagen nutzen bereits objektbasierte Systeme, um Roboter für Pick-and-Place-Aufgaben anzuleiten. Zur Erkennung werden dabei RGB-Kameras, Spektrometrie im sichtbaren oder Nahinfrarotbereich, induktive Metalldetektoren, 3D-Sensoren oder Kombinationen aus ihnen eingesetzt. Auch die Sortierung von Silikonkartuschen aus Polyethylen-Stoffströmen oder NE-Metallen kann die KI-gestützte Objekterkennung optimieren. Bestückt mit Farbkamera, Metalldetektion und NIR-Sensorik, soll der „Multi-Sensor-Sorter“ am Fraunhofer IWKS in der Lage sein, Platinen eines bestimmten Typs auszusortieren, und zwar in einem Prozessschritt.

Was noch alles möglich ist

Mit Hilfe von KI können sensorbasierte Sortiersysteme auch an sich verändernde Stoffströme angepasst werden. Durch das Trainieren der Systeme mit Beispielmaterial lassen sich der Aufwand für das Einlernen neuen Inputmaterials oder die Anpassung der Zielfraktionen reduzieren und die Daten verschiedener Anlagen gemeinsam speichern und verarbeiten. Auch wenn der wesentliche Ansatz im vorherigen Training der Algorithmen liegt, zielen einige Anwendungen bereits auf eine kontinuierliche Verbesserung ab. Die Systeme können aus ihren Daten nicht nur bestimmen, welche Objektklassen in welchen Mengen vorliegen und welche Qualität für die verschiedenen Fraktionen resultiert. Die Werte können auch genutzt werden, um Ausreißer oder Trends in der Qualität des Eingangsmaterials festzustellen. Unbekannte Objekte oder Unterschiede innerhalb einer Klasse sollen darüber hinaus zu einer noch genaueren Unterscheidung in weitere Klassen führen.

Weitere KI-Forschungen haben die „vorausschauende Wartung“ und die Vernetzung mit Maschinen und Anlagen zum Ziel – um die Aggregate optimal auszulasten. Auch sollen Veränderungen in der Leistungsaufnahme eines Motors und damit dessen Verschleiß prognostiziert werden können. Mit einer Erweiterung des Systems um Hintergrundinformationen ist auch eine flexible Anpassung der Sortierkriterien an geänderte Marktbedingungen denkbar.

Die Forschungen zum Thema sind ausführlich beschrieben in dem Aufsatz: Modulare Sortierprozesse und künstliche Intelligenz als Mittel zum Recycling von Elektro(nik)-Altgeräten, von Liselotte Schebek & Malte Vogelgesang (TU Darmstadt, Institut IWAR), Katrin Bokelmann & Wladislaw Benner (Fraunhofer IWKS), erschienen im Konferenzband zur Recy & DepoTech 2020.

www.iwar.tu-darmstadt.de

www.iwks.fraunhofer.de

(Erschienen im EU-Recycling Magazin 04/2021, Seite 17, Foto: Fraunhofer-Einrichtung IWKS)