Lithium-Ionen-Batterien: Lösung für das Direkt-Recycling von Produktionsausschuss

Der Maschinen- und Anlagenbauer Hosokawa Alpine hat ein Verfahren entwickelt, mit dem Materialausschuss aus der Produktion von Lithium-Ionen-Batterien direkt vom Hersteller recycelt werden kann.

Von Unterhaltungselektronik bis hin zur Elektromobilität: Die Nachfrage nach Lithium-Ionen-Batterien steigt stetig. Doch eine erhöhte Produktion der Batterien führt auch zu einer größeren Ausschussmenge während der Herstellung. Diese entsteht beispielsweise beim Aussortieren von Defekten wie Pinholes, Einschlüssen und anderen Beschichtungsfehlern, durch Randbeschnitte und Ausschuss beim Konfektionieren. Insgesamt enden circa zehn Prozent (je nach Prozess auch deutlich mehr) der beschichteten Kathoden- oder Anodenfolien als Ausschuss und müssen recycelt werden. Insbesondere die werthaltigen Aktivmaterialien, also das NMC oder LFP der Kathodenfolien beziehungsweise Graphit-Silizium-Mischungen der Anodenfolien, sollten sortenrein und frei von Verunreinigungen aufbereitet und direkt zu recyceln sein. Um Kathoden- und Anodenfolienausschuss schon während der Produktion recyceln zu können, hat Hosokawa Alpine verschiedene Lösungen entwickelt. „Durch das Direkt-Recycling kann der Ausschuss am Produktionsstandort recycelt und direkt wieder dem Produktionskreislauf zugeführt werden. Das macht die Produktion effizienter, und das Kathoden- und Anoden-Material kann nahezu vollständig verwertet werden. Zudem sparen sich Kunden den Aufwand, den externes Recycling mit sich bringt“, erklärt Thomas Weischer, Operations Director Recycling Division bei Hosokawa Alpine.

Mit der Schneidmühle Rotoplex

Im ersten Schritt dieses Verfahrens wird der Materialausschuss zerkleinert. Dies geschieht mit der Schneidmühle Rotoplex von Hosokawa Alpine, die, sowohl um das Material zu schonen als auch aus Sicherheitsgründen, mit Inertgas betrieben werden muss. Die Rotoplex ist in verschiedenen Größen erhältlich und kann Durchsätze von 250 bis 3.800 Kilogramm pro Stunde verarbeiten. Der von Hosokawa Alpine entwickelte und seit vielen Jahren bewährte Kreuz-Scherenschnittrotor sorgt zudem für einen sehr niedrigen Energieeintrag in das Material und ist dadurch auch besonders effizient. Die Aufgabe kann dabei mittels Abrollvorrichtungen direkt von Coils oder alternativ als „Knüllmaterial“ über einen Aufgabeschacht zugeführt werden. Dabei ist das Handling unter kontrollierter Atmosphäre stets gewährleistet, versichert das Unternehmen.

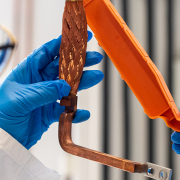

Nach der Vorzerkleinerung mit der Rotoplex bietet Hosokawa Alpine verschiedene Lösungen zur Delaminierung der Aluminium- oder Kupferfolie an, das heißt zum Ablösen des Kathoden- oder Anodenmaterials von der Trägerfolie. Je nach Prozess kann nahezu das gesamte Aktivmaterial wieder direkt in den Prozess zurückgeführt werden. Optional und bei Bedarf können sich eine weitere Aufbereitung und Feinvermahlung anschließen, damit der Materialausschuss dem Beschichtungsprozess wieder optimal zugeführt werden kann.

(Erschienen im EU-Recycling Magazin 09/2023, Seite 48, Foto: Hosokawa Alpine)