Fraunhofer IWU bringt Robotern hochpräzises Arbeiten bei

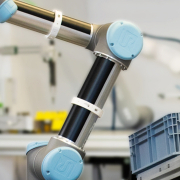

Roboter sind im Vergleich zu Bearbeitungszentren preiswert in der Anschaffung und flexibel in mehreren Bewegungsachsen programmierbar. Kommt es auf besondere Genauigkeit beim Zerspanen, Fügen oder Umformen an, müssen sie jedoch meist passen.

Die Forscher des neu geschaffenen Applikationszentrums Bahngeführte Roboterbearbeitung am Fraunhofer IWU sind dabei, genau dies zu ändern. Das Zentrum präsentierte sich am 5. Dezember 2023 erstmals der Fachwelt und zeigte in Praxisvorführungen, wie intelligente Überwachungs- und Steuerungstechnik sowie Ausgleichssysteme für präzise Bearbeitungsbahnen sorgen. In vielen Anwendungsfällen wird Robotik so zur Alternative für teure Bearbeitungszentren.

Bereits seit vielen Jahren übernehmen Roboter Aufgaben, bei denen es auf eine hohe Wiederholgenauigkeit ankommt. Auch bei monotonen oder ergonomisch ungünstigen Tätigkeiten sind sie erste Wahl. Doch ein Blechteil für Fahrzeuge oder Flugzeuge umformen, eine Laserschweißnaht in Komponenten von Solarthermiemodulen setzen, bei der Abweichungen von mehr als 50 Mikrometern (0,05 Millimeter) inakzeptabel wären, oder eine Oberfläche mit komplexen Geometrien schleifen? Viele Anwender denken bei solchen Aufgaben kaum an Roboter, deren Bewegungsbahnen in der Regel dafür zu hohe Abweichungen aufweisen.

Andererseits lohnen sich Anschaffung oder Betrieb von Walzanlagen und industriellen Bearbeitungszentren meist nur für die Fertigung großer Stückzahlen oder wenn hohe Preise für das Produkt erzielbar sind. Eine vielversprechende Alternative und gleichzeitig Lösung dieses Dilemmas ist, Robotern mit deren spezifischen Werkzeugen präzise Bewegungen „beizubringen“. Die Forschenden am Fraunhofer IWU haben inzwischen Methodenwissen aufgebaut, um der Robotik viele neue Anwendungsfelder zu erschließen. Dieses anwendungsreife Wissen ist nun im neuen Applikationszentrum Bahngeführte Roboterbearbeitung gebündelt und für interessierte produzierende Unternehmen verfügbar. Kundenspezifische Weiterentwicklungen sind dabei jederzeit möglich.

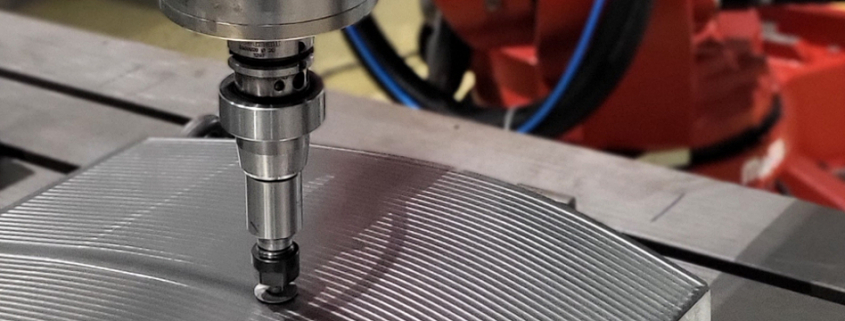

Schleifen in Perfektion

Wenn neue Umformwerkzeuge (Presswerkzeuge) eingearbeitet werden, heißt dies in der Regel: Ein erfahrener Werkzeugmacher schleift und tuschiert so lange an den Werkzeugen, bis die erforderliche Maßhaltigkeit des Bauteils erreicht ist. Roboter erlauben die Bearbeitung von Freiformflächen und können nun bei dieser aufwändigen und mühsamen Arbeit für teilweise Entlastung sorgen und somit Zeit und Kosten sparen. Dank einer am Fraunhofer IWU entwickelten Ausgleichseinheit bleiben Anpressdruck und Materialabtrag beim Schleifen konstant; die Ungenauigkeit der Roboterbahn wird kompensiert.

Roboterbasiertes Rollformen

Beim roboterbasierten Rollformen, einer hochflexiblen Technologie zum Walzprofilieren, führt ein Roboter ein Walzenpaar in mehreren Durchläufen abwechselnd in beiden Laufrichtungen (reversierend) und mit schrittweise ansteigender Zustellung am Werkstück entlang, bis beispielsweise ein Flansch in die gewünschte Form gebracht ist. Eventuelle Geometrieabweichungen lassen sich nach jeder Bahnbewegung optisch oder über die Reaktionskräfte im Roboter erfassen. Nach einer entsprechenden Analyse der Messdaten kann jegliche Abweichung bei der nächsten umformenden Bahnbewegung behoben (kompensiert) werden. Die technologisch bedingte Rückfederung des Materials lässt sich durch eine entgegengerichtete Überbiegung korrigieren. Wichtig dabei ist auch die ganzheitliche Betrachtung des Prozesses, bis hin zur entsprechend flexiblen Aufspannung des umzuformenden Bauteils. Prozessbegleitende Datenerfassung und KI-gestützte Auswertung der Daten erlauben es, unmittelbar auf schwankende Materialeigenschaften (Festigkeit, Rückfederungsverhalten) einzugehen und Geometrieabweichungen vorausschauend zu kompensieren. Gleichzeitig werden Qualitätskontrolle und -dokumentation zum integralen Bestandteil des Fertigungsprozesses.

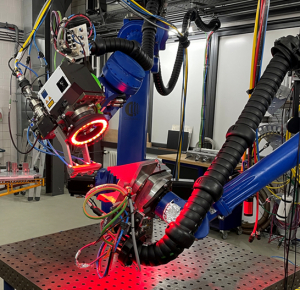

Hochpräzises Laser-Scannerschweißen

Robotersysteme sind wegen ihrer deutlich geringeren Genauigkeit für das hochpräzise Laserstrahlschweißen oft nicht geeignet. Mit Nahtverfolgungssystemen für Laserstrahl-Scanneroptiken kann diese Ungenauigkeit jedoch ausgeglichen werden. Wenn das Laserstrahlwerkzeug mit einem Roboter und das zu schweißende Werkstück mit einem zweiten Roboter geführt wird, können komplexe 3D-Geometrien geschweißt werden. Die Herausforderung besteht darin, zwölf Roboterachsen und zwei Scannerachsen so aufeinander abzustimmen, dass die resultierende Laserstrahlbewegung auf der Schweißbahn konstant und hochgenau ist.

(Erschienen im EU-Recycling Magazin 01/2024, Seite 48, Fotos: Fraunhofer IWU)