Newcycling-Verfahren: APK setzt auf Coperions ZSK-Extruder-Technologie

Wie aus Verpackungsabfällen hochwertige Kunststoffgranulate werden: Die Qualität der Rezyklate entspricht nahezu der von Neuware.

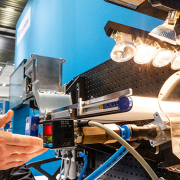

Für ihr lösemittelbasiertes Kunststoff-Recyclingverfahren „Newcycling“ setzt die APK AG in Merseburg auf die ZSK-Extrudertechnologie von Coperion. Mit dem Newcycling-Prozess lassen sich verschiedene Polymere aus mehrschichtigen Kunststoffverpackungen, die bisher als nicht recycelbar galten, trennen und zu sortenreinen Regranulaten verarbeiten. Im Vergleich zum chemischen Recycling bleibt der Kunststoff dabei erhalten und muss weder energie- noch kostenintensiv neu polymerisiert werden. Das Verfahren ist somit ökonomisch und ökologisch höchst effizient, sagt APK: Downcycling kann reduziert werden. Die Qualität der Rezyklate entspricht nahezu der von Neuware. Die in dem physikalischen und lösemittelbasierten Prozess gewonnenen Polyamid- und Polyethylen-Granulate finden Verwendung in hochwertigen Produkten.

Fortschrittliches Werk der APK AG in Merseburg, in dem neben intensiver Forschungs- und Entwicklungsarbeit bis zu 8.000 Tonnen Kunststoff-Rezyklat im Jahr hergestellt werden können (Foto: APK AG)

Beste Ergebnisse – auch bei schwankenden Verhältnissen

Beim Newcycling am APK-Standort in Merseburg werden PA/PE-Mehrschichtfolienabfälle zunächst mechanisch vorbehandelt, unter anderem geschreddert und klassiert. Danach erfolgt im Lösemittelbad die Auflösung und damit Verflüssigung der PE-Schicht, was in der Trennung der Polymere beziehungsweise der Polymerschichten resultiert. Das nicht gelöste PA scheiden anschließend konventionelle Fest-Flüssig-Trenntechnologien von gelöstem PE. Die Polymere werden in separaten Stoffströmen weiterverarbeitet und das PA einem ZSK-Doppelschneckenextruder von Coperion zugeführt. Dort durchläuft es unterschiedliche Verfahrenszonen und wird mit sehr hoher Dispergierleistung und intensiver Entgasung zu einer hochwertigen Schmelze verarbeitet und anschließend zu erstklassigen PA-Rezyklaten granuliert.

Nach einer Voreindampfung wird das PE zusammen mit dem Lösemittel ebenfalls einem ZSK-Doppelschneckenextruder zugeführt. Dort erfolgt die Entgasung der Flüssigkeit, die auch bei schwankenden Verhältnissen von PE und Lösemittel beste Ergebnisse liefert. Das Lösemittel wird komplett verflüchtigt und in einem geschlossenen Kreislauf wieder dem Newcycling-Prozess zugeführt. Zurück bleibt PE in Form einer homogenen, hochwertigen Schmelze, die anschließend granuliert wird. Auch das PE-Rezyklat besitzt eine neuwarenähnliche Qualität.

Das mit der Newcycling-Technologie von APK hergestellte PE-Rezyklat, das unter dem Markennamen „Mersalen“ vertrieben wird, sowie das PA-Rezyklat „Mersamid“ bedeuten den Angaben nach durchschnittlich 66 Prozent weniger Emissionen als Neuware der jeweiligen Kunststoffe. „Der sehr hohe Reinheitsgrad unserer Rezyklate wurde in mehreren Gutachten bestätigt. Beispielsweise eignet sich Mersalen für eine große Bandbreite von Anwendungen wie Kosmetikverpackungen“, erläutert Klaus Wohnig, CEO der APK, das Marktpotential der Rezyklate. Und Jochen Burger, Process Engineer bei Coperion ergänzt: „Wir sehen im innovativen Newcycling-Prozess von APK einen sehr wichtigen Schritt auf dem Weg zur Kreislaufwirtschaft der Kunststoffindustrie.“

www.apk-ag.de

www.coperion.com

(Erschienen im EU-Recycling Magazin 12/2020, Seite 39, Foto: APK AG)